Нанесение карбонатных покрытий на керны катодов

Карбонатное покрытие должно быть однородным по толщине, плотности, шероховатости, иметь прочное сцепление с керном, обеспечивать достаточно высокую тепло- и электропроводность на границе с керном и не содержать примесей. При плохом контакте оксидного слоя с керном катода, малой тепло- и электропроводности оксидного слоя наблюдается искрение — пробой между катодом и анодом с разрушением части оксидного покрытия.

Для нанесения карбонатных покрытий на керны катодов применяют методы пульверизации, катафореза, плазменного напыления (см. 5.6) и объемной печати.

Методом пульверизации обычно наносят покрытия на керны катодов косвенного накала. Преимуществом пульверизации является возможность нанесения покрытий любой толщины, требуемой шероховатости и пористости на керны катодов любой геометрической формы. Недостаток пульверизации — большой непроизводительный расход суспензии и плохая равномерность покрытия (большой разброс по толщине).

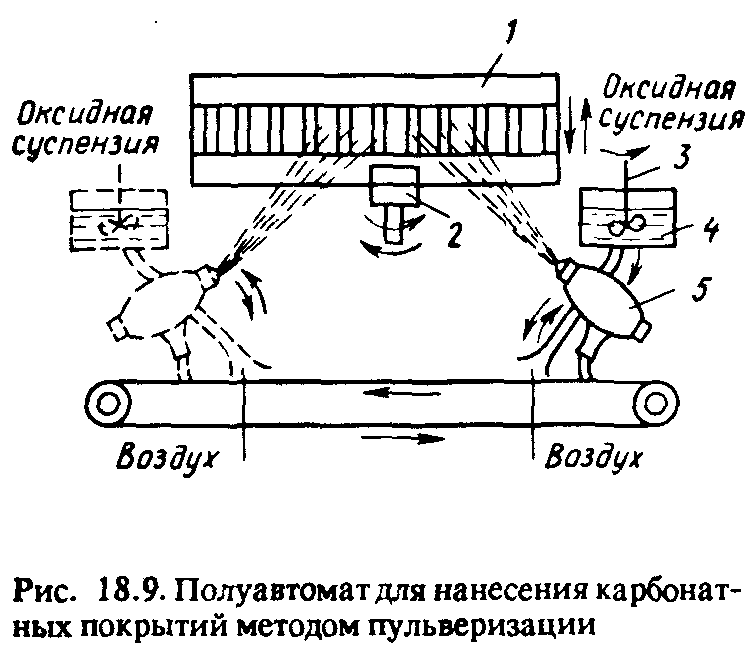

Для нанесения карбонатного покрытия методом пульверизации служит полуавтоматическая установка (рис. 18.9). Основным узлом установки является пульверизатор 5, перемещающийся вдоль вытяжной камеры, внутри которой на держателе 2 закреплена рамка 1 с кернами катодов. Суспензия поступает в пульверизатор из бачка 4 с метанолом 3.

Массу, плотность и шероховатость покрытия можно изменять,

Регулируя расстояние от пульверизатора до рамки с покрываемыми деталями, количество проходов пульверизатора, давление воздушной среды и диаметр отверстия сопла. Обеспечение равномерности толщины структуры покрытия достигается в результате поступательного вращательного или колебательного движения деталей или пульверизатора.

В зависимости от расстояния между соплом пульверизатора и кернами катодов изменяется влажность струи суспензии, т.е. соотношение в ней твердой и жидкой фаз. Струя суспензии может быть влажной, средней влажности и сухой. При малом расстоянии между пульверизатором и рамкой струя будет влажной и образуется гладкое покрытие; влажная струя обеспечивает хорошее склеивание частиц карбонатов между собой, но покрытие неэластично и легко отслаивается от металлического керна катода.

При слишком большом расстоянии жидкая фаза суспензии испаряется прежде, чем суспензия достигает кернов катодов. При этом образуется сухая струя, частицы карбонатов теряют защитные оболочки, комкуются, слабо сцепляются друг с другом и покрытие получается сильно шероховатым. Влажность струи уменьшается также по мере снижения давления воздуха, увеличения диаметра сопла и повышения температуры окружающего воздуха.

Наличие воды в суспензии приводит к отлипанию карбонатного покрытия от керна. При распылении из суспензии испаряется растворитель и струя охлаждается. На охлажденных участках струи может происходить конденсация влаги (выпадение росы) из окружающего воздуха. Для предупреждения конденсации влаги необходимо, чтобы точка росы воздуха высокого давления была ниже —35°С, относительная влажность атмосферного воздуха не превышала 50%, а керны катодов перед нанесением на них покрытия были нагреты до 70°С.

Следует учитывать, что динамический напор и скорость движения частиц карбонатов при пульверизации убывают от центра к периферии струи. Соответственно изменяются плотность и толщина покрытия в поперечном сечении следа, образуемого струей пульверизатора при перемещении катода. Поэтому для получения однородных покрытий (особенно на катодах больших размеров и сложных форм) надо подбирать соответствующие кинематические схемы взаимного перемещения распылитель — катод и условия работы распылителя (форма струи, давление, угол наклона и др.).

В последнее время созданы полуавтоматы с программным управлением, которое регулирует положение рамки относительно пульверизатора, число проходов рамок с катодами, параметры процесса.

Контроль прочности оксидного покрытия производят визуально после погружения катода в горячую воду с температурой от 70°С до 80°С и этиловый спирт (по 5 с в каждой жидкости) с последующей подсушкой при температуре от 100 до 120°С в течение 5 — 10 мин.

Методом катафореза наносят карбонатное покрытие на керны прямоканальных катодов. Керны катодов подвешивают на отрицательный электрод электрофорезной ванны (см. с. 281). Этим методом получают карбонатные покрытия высокой плотности (до 3 г/см3). В карбонатной суспензии на границе раздела карбонат — жидкая фаза (смесь растворителей) происходит частичное растворение карбонатов и образование положительных ионов бария, стронция и кальция (Ba , Sr2+, Са2+). Эти ионы адсорбируются на частицах карбонатов, придают им положительный заряд и заставляют двигаться к отрицательному электроду и осаждаться на кернах катодов. Заряд частиц карбонатов, который зависит от количества осевших на них положительных ионов, определяет качество, массу, толщину и структуру изготовляемых покрытий. Методом катафореза можно получать плотные гладкие однородные покрытия. Раствор коллоксилина служит не только связующим веществом (биндером), но и стабилизатором катафорезной суспензии, он способствует повышению механической прочности и сплошности покрытия.

Ввиду того, что процесс катафореза сопровождается побочным процессом электролиза, на катоде выделяется водород, в результате этого ухудшается прочность сцепления карбонатного покрытия с поверхностью керна катода. Уменьшить газовыделение можно путем импульсной подачи напряжения между катодом и анодом с кратковременной переменной полярности. Частицы карбонатов в десятки тысяч раз тяжелее отдельных ионов. При перемене на короткий промежуток времени потенциала они не изменяют направления своего движения, в то время как концентрация ионов водорода у поверхности катода резко уменьшается. Для уменьшения интенсивности вредного процесса электролиза следует применять высокоомные суспензии, имеющие Удельную электропроводность не более 10~8 Ом— -см-1.

Плазменным методом на подложку можно напылить любое вещество, которое размягчается или плавится без разложения и изменения химического состава. Плазменный метод нанесения карбонатного покрытия заключается в расплавлении и переносе карбонатов на охлаждаемые керны катодов (см. с. 66).

Режим должен быть подобран так, чтобы зерна карбонатов в струе плазмы не успевали полностью разложиться до оксидов. Это связано с тем, что эмиссионные покрытия, нанесенные в виде оксидов, неустойчивы во время хранения и имеют худшие эмиссионные характеристики.

Преимуществом плазменного метода является возможность получения плотных, однородных по структуре и толщине покрытий с ничтожным количеством примесей. Катоды, изготовленные плазменным методом, отличаются высокой электрической прочностью, не склонны к искрениям и пробоям, обеспечивают постоянство расстояния между катодом и близлежащими электродами.

Для нанесения покрытия на торцевые и кольцевые катоды малых размеров удобным оказался метод объемной печати. Метод заключается в нанесении слоя карбонатного состава определенной толщины и вязкости на вспомогательную поверхность (например, промежуточный валик или диск), которая затем приводится в соприкосновение с керном катода. В момент соприкосновения происходит смачивание керна карбонатной суспензией, а после отрыва — естественное формирование покрытий.

Пленочный метод нанесения покрытия применяется обычно для изготовления губчатых синтерированных никелевых катодов. Предварительно отформованная пленка определенной толщины, содержащая никелевый и карбонатный порошок, отделяется от полиэтиленовой подложки и приклеивается к поверхности плоских катодов.

В зависимости от металла керна для нанесения металлической губки применяют никелевые, танталовые или молибденовые порошки. Синтерированные катоды обычно используют в высоковольтных приборах, работающих при больших плотностях тока.

Металлическая губка увеличивает поверхность контакта и соответственно прочность сцепления оксидного слоя с керном катода; предотвращает разрушение и осыпание эмиссионного покрытия при ионной бомбардировке и пробоях в приборе; улучшает условия теплопередачи от керна к эмиссионному покрытию; снижает электрическое сопротивление запорного слоя и уменьшает вероятность пробоев и искрений катодов при отборе с них повышенных плотностей тока; снижает интенсивность испарения активного эмиссионного вещества и напыления его на арматуру и оболочку прибора.

Никелевый порошок наносят на керны катодов косвенного накала путем: равномерного насева или пульверизации, причем поверхность катода предварительно покрыта тонким слоем нитро целлюлозы или другого связующего; намазки порошка металла Пленочные катоды представляют собой керн из тугоплавкого металла (вольфрама, молибдена, титана), на поверхности которого находится моноатомная пленка электронно-положительного элемента (бария или тория). Атомы бария или тория образуют с вольфрамовой подложкой диполи, отрицательный полюс которых обращен к вольфраму. Совокупность этих диполей (моноатомная пленка) создает на поверхности катода двойной электрический слой, электрическое поле которого уменьшает работу выхода электронов из подложки и тем самым значительно увеличивает эмиссионный ток. Таким образом, в пленочном катоде электроны испускаются подложкой, а моноатомная пленка тория или бария только способствует облегчению вылета электронов из подложки.

Наиболее широко применяют вольфрамово-ториевые и вольф-рамово-бариевые пленочные катоды.

Заготовка тарированного вольфрамового катода, монтируемого в прибор, представляет собой вольфрамовую проволоку, содержащую несколько процентов оксида тория.

При термическом активировании в условиях высокого вакуума происходят следующие процессы:

оксид тория частично восстанавливается вольфрамом и образует свободный торий:

атомы тория диффундируют по границам зерен вольфрама из толщи проволоки на поверхность и образуют на ней моноатомную Пленку тория;

двойной электрический слой, образуемый моноатомной пленкой тория и вольфрамовой подложкой, создает электрическое поле, которое снижает работу выхода электрона из вольфрама с 4,42 До 2,27 эВ.

Активирование обычно производится в две стадии.

1. Подъем температуры до 2400°С, что способствует ускорению Установления оксида тория и созданию избытка свободного тория в катоде. Однако при этой высокой температуре скорость Испарения атомов тория с поверхности катода превышает скорость их диффузии из толщи на поверхность и моноатомная пленка тория не образуется.

На поверхность кернов; сухого синтерирования, т.е. заполнения металлическим порошком пространства между керном катода и специальной оправкой.

При любом методе нанесения никелевая губка спекается в атмосфере водорода при 750 — 1400°С — при этом она обезгажива-ется, выгорает биндер, улучшается сцепление частиц.

2. Снижение температуры до 1700— 1800°С и прокалка при этой температуре. Скорость испарения атомов тория становится соизмеримой со скоростью их диффузии к поверхности, и на поверхности катода происходит накопление атомов тория: образуется устойчивая стабильная моноатомная пленка. Полиатомная пленка тория при оптимальных температурах активирования не образуется (так как скорость испарения избыточных атомов тория с поверхности моноатомной пленки значительно больше, чем скорость испарения самой моноатомной пленки тория с поверхности вольфрама).

В случае образования полиатомной пленки тория пропадает эффект действия двойного электрического слоя; электроны начинают испускаться не вольфрамом, а торием, работа выхода электрона из которого выше, чем работа выхода электрона из активированного двойным электрическим слоем вольфрама.