Особенности обезгаживания металлических деталей

По степени уменьшения газосодержания металлы можно расположить в следующем порядке: железо, никель, медь, молибден, вольфрам (в железе содержание газов достигает 500 см3 на 0,1 кг металла, а в вольфраме — не превышает 0,1 см3 на 0,1 кг). Однако эта закономерность условна, так как количество и состав газов в металлических деталях зависят не только от разновидности металла и сплава, но и от способа его изготовления, механической и химической обработки, хранения и других причин. Например, обычные сорта никеля содержат в основном оксид углерода (до 80—90 % общего количества газов в металле), в состав электролитического никеля входит преимущественно водород (до 80 %). Никель совершенно не содержит кислорода, поэтому его легко обезгаживать. Газовыделение никеля резко возрастает при содержании в нем присадки магния.

При обезгаживании металла легче удаляется водород, что связано с его малой относительной молекулярной массой, легкостью диффузии и неустойчивостью химических соединений. Наиболее трудно удаляется кислород (особенно из легко окисляющихся металлов). Детали, очищенные методом электролиза (катодная очистка) или вакуумной плавкой, не содержат кислорода, этим объясняется легкость их обезгаживания.

За время полного обезгаживания детали принимается время, в течение которого скорость газовыделения (т. е. количество газа, выделяющегося из детали за единицу времени) уменьшается до 0,1—1 % от максимального значения.

По мере нагрева деталей ускоряются физико-химические процессы, способствующие удалению газов и паров: разложение химических соединений металла с газами и парами; диссоциация молекул газов и паров на атомы и радикалы; диффузия атомов через толщу металла на поверхность; возгонка газов и паров с поверхности. С повышением температуры скорость обезгаживания резко возрастает, так как скорость диффузии (самого медленного процесса) экспоненциально зависит от температуры. Наиболее целесообразно обезгаживать металлические детали в период, когда температура оболочки 200°С.

В каждый данный момент обезгаживания давление в приборе не должно превышать 1 • 101 Па. При более высоком давлении в приборе (например, при малой скорости откачки) во время нагрева детали вместо обезгаживания будет происходить обратный процесс — растворение газов в металле (а также отравление катода, окисление арматуры, распыление материала электродов, разрушение люминесцентного покрытия и т. д.).

Для обеспечения более полного обезгаживания металлические детали, в которых растворимость газов увеличивается при

Выбор оптимальной температуры обезгаживания зависит от формоустойчивости деталей, температуры начала интенсивного распыления металла и температуры плавления.

Температура обезгаживания детали должна быть ниже температуры начала интенсивного распыления металла. Температура начала интенсивного распыления в вакууме — это температура, при которой давление насыщенного пара материала детали достигает 10‘3 Па. Для большинства металлов эта температура намного меньше температуры плавления металла, поэтому нельзя ускорить процесс обезгаживания деталей нагреванием их до температур, близких к температуре плавления металла (например, температура плавления никеля 1450°С, а температура начала интенсивного распыления всего 950—1050°С, поэтому оптимальная температура обезгаживания никеля не превышает 900°С).

Температура начала интенсивного распыления в вакууме (°C): алюминия— 90, бария— 500, вольфрама— 2500, железа— 1050, магния—300, меди—950, молибдена—1950, тантала—2200, серебра— 800, цинка —200.

Температуру детали можно приближенно (визуально) оценить по ее цвету в процессе нагрева:

Повышении температуры, следует охлаждать медленно (например, детали из Ni, Fe, Си, Ag, No, W), иначе в объеме детали останется «замороженным» значительное количество газов, которые не успели выделиться при быстром охлаждении. Металлические детали (например, из Ti и Та), в которых растворимость газов уменьшается при повышении температуры, по этой же причине следует охлаждать по возможности быстро.

Применяют четыре метода нагрева металлических деталей: 1) токами высокой частоты (индукционный); 2) постоянным или переменным током промышленной частоты, пропускаемым непосредственно через детали; 3) электронной или ионной бомбардировкой детали; 4) теплоизлучением от других нагретых деталей.

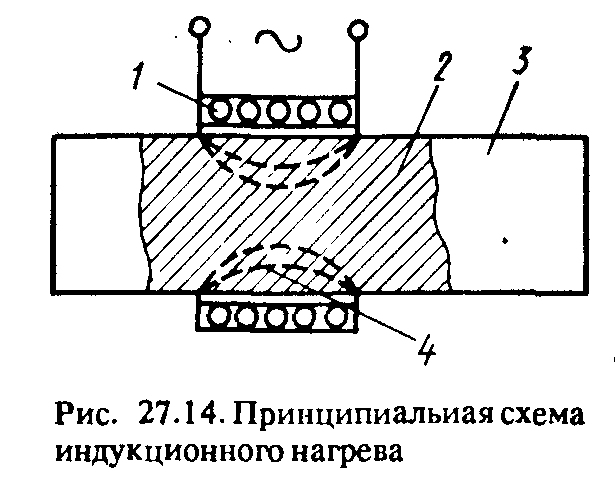

Для обезгаживания деталей токами высокой часто-т ы вблизи них помещается высокочастотная катушка-индуктор, по виткам которой пропускают переменный ток (рис. 27.14). При этом создается переменное магнитное поле, магнитный поток которого замыкается в плоскости, перпендикулярной направлению электрического тока в витках индуктора. Магнитный поток пересекает замкнутый контур, образуемый обезгаживаемыми деталями, и возбуждает (индуцирует) в них высокочастотные вихревые токи (токи Фуко), что вызывает нагрев и обезгаживание деталей. Ввиду того, что сопротивление массивного проводника-детали очень мало, вихревые токи достигают очень большого значения. Индуктор 1 по отношению к нагреваемой детали 3 является первичной обмоткой трансформатора, а нагреваемая деталь выполняет роль вторичной обмотки трансформатора, содержащей один короткозамкнутый виток (рис. 27.14). Переменный магнитный поток 2, создаваемый первичной обмоткой-индуктором 1, пропорционален его магнитодвижущей силе (МДС) и обратно пропорционален сопротивлению магнитной цепи.

Схема генератора состоит из следующих основных узлов: источника анодного напряжения А2; блокинг-генератора А4— формирователя запускающих импульсов со схемой стабилизации мощности; преобразовательной части фильтра Ai для защиты питающей сети от радиопомех.

Нагрев детали индукционными вихревыми токами обусловлен выделением джоулевой теплоты в соответствии с законом Джоуля — Ленца или теплоты, связанной с потерями электрической энергии на перемагничивание (гистерезис).

Полезная мощность, которая инициируется в нагреваемых деталях, определяется по формуле

При индукционном нагреве включение нагреваемой детали в цепь тока производится за счет магнитной связи. Вихревые токи 4 протекают в пределах площади, охватываемой индуктором, при этом нагревается только участок детали, который находится в магнитной связи с индуктором вне зависимости от общих размеров детали.

Токи высокой частоты создаются генератором высокой частоты, схема которого показана на рис. 27.15.

Генератор построен на принципе ударного возбуждения колебательного контура импульсом тока, при этом в колебательном контуре, состоящем из индуктора-соленоида и блока конденсаторов, возникают свободные затухающие колебания, определенные собственной частотой f генератора. Обычно f имеет одно из трех значений: 440, 880 кГц или 1,76 МГц.

Преобразовательная часть генератора состоит из импульсного водородного тиратрона (например, ТГИ2-260/12), накопительного конденсатора Он, зарядного дросселя LL, разрядной катушки LLp и колебательного контура LLk, расположенного непосредственно на откачной позиции.

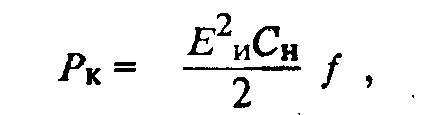

Колебательная мощность в контуре равна:

где А — постоянная величина, зависящая от конструкции высокочастотного индуктора, в частности от соотношения высоты и диаметра высокочастотной катушки и диаметра нагреваемых электродов. Из этой формулы следует, что с увеличением частоты тока /, магнитной проницаемости р , удельного электрического сопротивления р материала детали и особенно числа ампер-витков катушки 2 уменьшается время, необходимое для разогрева деталей до оптимальной температуры. Эффективность нагрева деталей зависит от их материала и геометрической формы, конфигурации высокочастотных катушек и расположения обезгаживаемых деталей относительно катушек. Цилиндрический индуктор применяют обычно для нагрева замкнутых цилиндров, расположенных вдоль его оси; он позволяет осуществлять избирательный нагрев деталей арматуры и обеспечивает высокий КПД системы индуктор — нагреваемая деталь. Торцевой индуктор применяют обычно для прогрева плоских металлических деталей, он позволяет регулировать напряженность магнитного поля в зоне нагрева изменением расстояния между индуктором и деталью. Иногда для улучшения высокочастотного нагрева к детали приваривают специальные перемычки, образующие с ней замкнутый проводящий контур. Индуктор обычно изготовляют из меди — немагнитного металла и охлаждают водой.

Ток индукторов составляет от сотен до нескольких тысяч ампер при средней плотности тока порядка 20 А/мм2.

Число ампер-витков N индуктора, необходимое для нагрева электродов в процессе их обезгаживания, определяется формулой

При выборе оптимального числа ампер-витков индуктора исходят из следующего: число ампер-витков должно быть тем больше, чем выше температура обезгаживания и излучательная способность материала, чем больше поверхность деталей и отношение диаметра индуктора к диаметру прогреваемого электрода; число ампер-витков может быть уменьшено по мере увеличения частоты тока, магнитной приницаемости и удельного электрического сопротивления.

Эффективность передачи энергии от индуктора к нагреваемой детали зависит от зазора между ними и повышается при его уменьшении. Необходимость зазора объясняется тем, что индуктор находится под напряжением и охлаждается хладагентом, а деталь нагревается до высокой температуры. Потери мощности в зазоре между индуктором и нагреваемой деталью зависят от взаимных размеров сопрягающихся деталей.

Неправильно сконструированная высокочастотная система или неоптимальный режим прогрева могут являться причиной всевозможных дефектов прибора.

В замкнутых контурах и электрических цепях, образующихся при соединении электродов прибора в процессе его вакуумной обработки, могут появляться паразитные наводки тока. В частности, в цепи подогревателя в дополнение к току накала может возникать индукционный высокочастотный ток, вызванный наличием электромагнитного поля высокочастотной катушки, что приводит к потере управления режимом активирования катода и перегоранию подогревателя. Паразитные наводки тока могут приводить также к распылению материала электродов и электролизу стекла ножки.

На незаземленных деталях прибора могут иногда возникать напряжения высокой частоты, образование которых объясняется тем, что при вакуумной обработке его электроды имеют нулевой или невысокий потенциал относительно земли, в то время как на высокочастотном индукторе напряжение относительно земли достигает нескольких киловольт. Под действием наведенных высоких напряжений разрушается оксидное покрытие катодов, происходит разложение люминофора (появляются темные пятна на экране), распыляется материал электродов.

Устранить явления наводки паразитных токов и высоких напряжений можно подбором формы высокочастотной катушки, числа витков, силы и частоты тока, величины самоиндукции в цепи накала, а также путем заземления всех электродов, на которые в процессе вакуумной обработки не подаются определенные потенциалы.

Детали, находящиеся под напряжением высокой частоты, не должны иметь острых углов, заусенцев, по которым возможно стекание зарядов и пробой изоляционных промежутков.

При очень быстром подъеме температуры в процессе обезгаживания и резком повышении давления в приборе под действием электромагнитного поля индуктора может возникнуть тлеющий разряд. При разряде образуются ионы, обладающие высокой химической активностью и большой кинетической энергией, что приводит к пробою, отравлению, разрушению оксидного покрытия и распылению материала электродов.

Наличие в системе индуктор — нагреваемая деталь двух потоков магнитной энергии (прямого и обратного, вызванного наведенными токами проводимости) приводит к возникновению механической силы, действующей на каждый элемент нагреваемой детали или узла и называемой электродинамической силой. С увеличением магнитной проницаемости и частоты сжимающее усилие возрастает. Наличие сжимающих усилий приводит к деформации нагретых деталей, искажениям расстояний между ними, появлению коротких замыканий и утечек.

Тепловая энергия, выделяемая за счет вихревых токов, распределяется по сечению детали неравномерно. Наибольшее количество теплоты выделяется на поверхности — это объясняется скин-эффектом, эффектом близости и катушечным эффектом (рис. 27.16).

Скин-эффект (поверхностный) свойствен любым переменным токам и заключается в том, что плотность переменного тока уменьшается от поверхности к внутренним слоям металла (рис. 27.16, а).

С увеличением частоты тока и магнитной проницаемости уменьшается глубина проникновения высокочастотного электромагнитного поля в толщу детали и тем самым ухудшается равномерность прогрева детали (при частоте 1 кГц ток практически сосредоточен в слое металла толщиной не менее 2 мм, при частоте 1000 кГц ток проходит по слою толщиной не более 0,2 мм). Поэтому оптимальная частота тока при индукционном нагреве 440—1760 кГц. Это объясняется тем, что индукционный нагрев по своей природе является поверхностным — по мере продвижения в толщу детали ток проводимости создает встречное магнитное поле, препятствующее продвижению внешнего поля.

Под глубиной проникно-1 вения высокочастотного поля я нагреваемую деталь, называем мой толщиной скин-слоя понимают такую толщину 4 слоя металла, на которой амплитуда электромагнитной волны затухает примерно на 37 %.

Глубину проникновения можно рассчитать по формуле (мм): h = 503 .

При одной и той же частоте тока немагнитные материалы нагреваются значительно медленнее, чем ферромагнитные. Поэтому в стали, например, удельная поглощаемая полезная мощность почти в 8 раз больше, чем в меди.

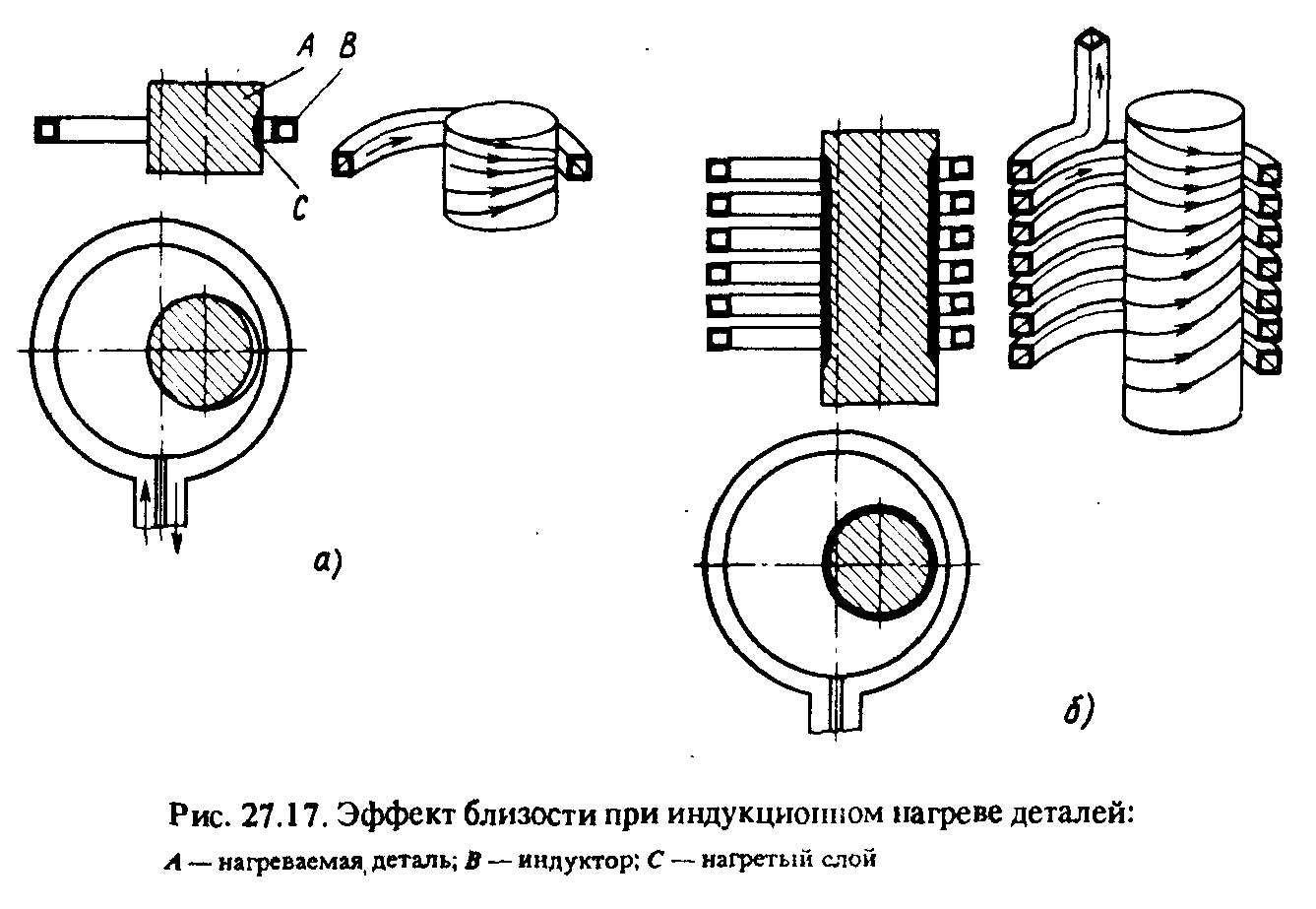

Эффект близости заключается в том, что неравномерное распределение плотности тока по сечению близко расположенных проводников зависит от направления тока в них. При одинаковой направленности переменного тока наибольшая его плотность наблюдается на противоположных сторонах, а при разной — на обращенных друг к другу сторонах проводника (рис. 27.16, б). Эффект близости проявляется тем сильнее, чем меньше расстояние между проводниками. На рис. 27.17, а показан пример проявления эффекта близости в случае эксцентрического расположения детали в одновитковом индукторе. В этом случае выделение теплоты происходит неравномерно — более интенсивный нагрев будет происходить на участках деталей, приближенных к индуктору.

Внутри многовиткового индуктора напряженность магнитного поля по сравнению с одновитковым увеличивается, действие эффекта близости уменьшается и при высоте индуктора более 2 диаметров оказывается незначительным.

При зазоре между индуктором и изделием 1 /4 диаметра индуктора нагрев происходит практически равномерно по всей длине и поверхности детали, несмотря на ее эксцентричное расположение в индукторе (рис. 27.17, б).

Катушечный (кольцевой) эффект возникает в результате несимметричности электромагнитного поля проводника при свертывании его в кольцо: линии поля сгущаются у внутренней поверхности кольца и разряжены с внешней стороны (см. рис. 27.16, в). В случае, когда требуется нагреть наружную цилиндрическую поверхность, то этот эффект благоприятствует нагреву и облегчает его.

Высокочастотным обезгаживанием практически невозможно удалить пленки оксидов, силикатов и напыленные на детали загрязнения, так как температура начала интенсивного распыления металла электродов и максимально допустимая температура обезгаживания ниже температуры испарения этих пленок. Однако в процессе эксплуатации прибора эти вещества под действием электронной или ионной бомбардировки могут разлагаться с выделением кислорода и других газообразных продуктов, отравляющих катод и ухудшающих вакуум. Поэтому в процессе вакуумной обработки прибора металлические детали помимо высокочастотного нагрева необходимо подвергать обез-гаживанию методом электронной или ионной бомбардировки.

Для обезгаживания деталей электронной бомбардировкой необходимы условия: высокий вакуум в приборе; высокая скорость откачки; наличие катода, способного эмиттировать электроны; разность потенциалов между обезгаживаемой деталью и катодом.

Сущность обезгаживания электронной бомбардировкой состоит в том, что кинетическая энергия электронов и ионов превращается в теплоту, нагревающую детали.

Поэтому температура поверхности и отдельных участков детали (бомбардируемых электронами и ионами) значительно превышает среднюю температуру детали. Это способствует удалению загрязнений с поверхности детали без опасности распыления материала детали.

КПД электронной бомбардировки зависит от состава загрязнений, материала подложки, плотности тока, величины положительного потенциала на обезгаживаемой детали.

Величина положительных потенциалов на электродах должна быть такой, чтобы энергия электронов, бомбардирующих деталь, составляла несколько электрон-вольт (например, для разложения Процесс вакуумной обработки заключается в последовательном обезгаживании и активировании катодов, в результате чего они приобретают способность эмигрировать электроны.