Основные характеристики электровакуумного оборудования

По технологическому назначению.оборудование электровакуумного производства подразделяется на следующие группы: химическое; термическое; сварочное; механическое; вакуумное; сборочное; для производства деталей из стекла, керамики и ситаллов, пластмасс; тренировочное; испытательное; для автоматических систем управления (АСУ) и т. д.

По конструктивному решению оборудование подразделяется по количеству позиций: однопозиционное и многопозиционное; компоновочному решению: роторное (карусельного типа) и линейное (линейного типа); характеру перемещения обрабатываемых изделий внутри оборудования: периодического (дискретное) и непрерывного действия.

По уровню автоматизации оборудование классифицируется на следующие группы: неавтоматизированные машины с ручным управлением, полуавтоматы, автоматы; поточные, автоматизированные, автоматические линии; гибкие производственные системы и т. д.

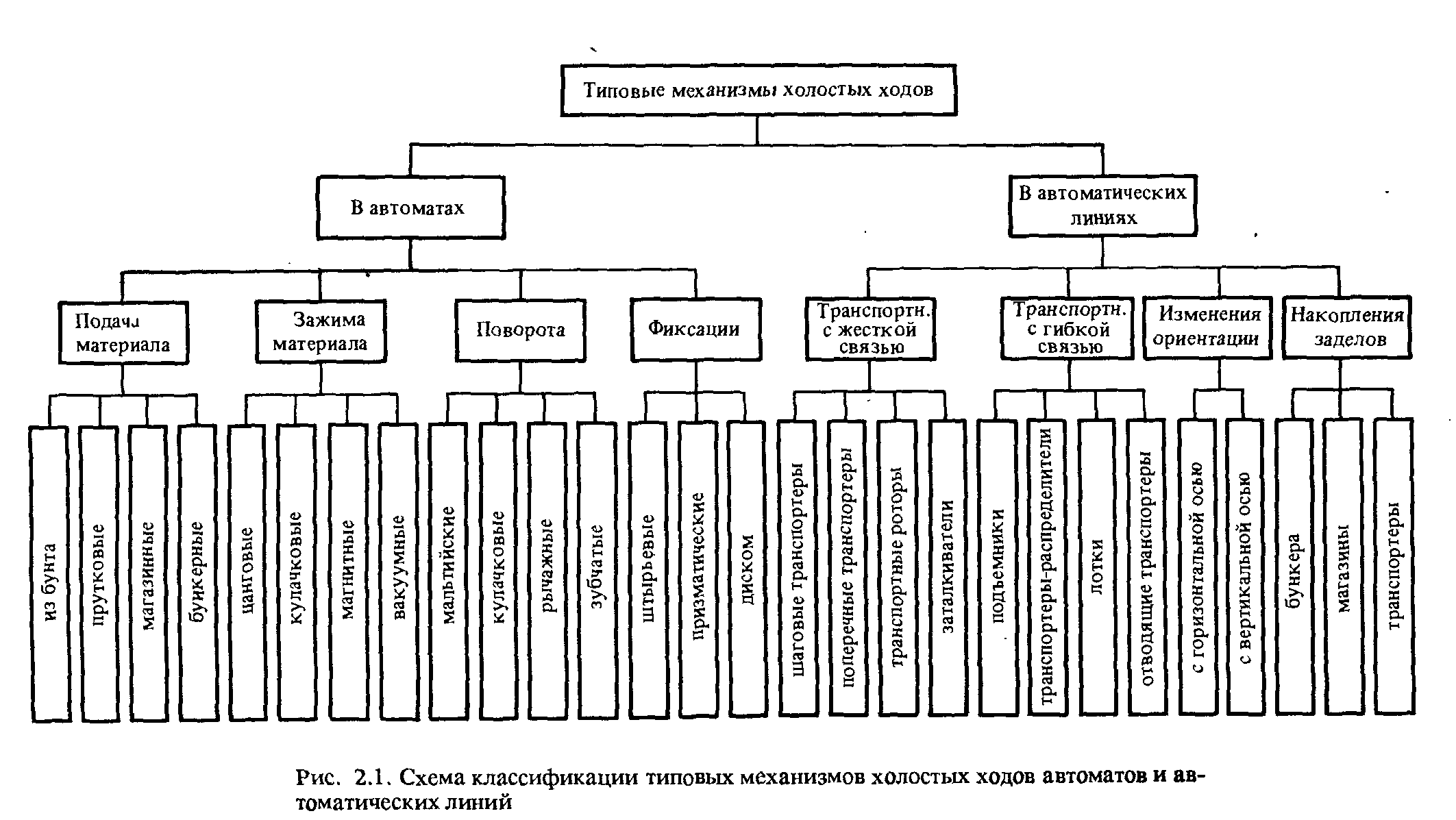

Как видно из рис. 2.2, после пуска машины осуществляются следующие движения: вспомогательные холостые движения длительностью t xl (подача и зажим заготовки, включение, подвод инструментов); рабочее движение исполнительного механизма (рабочий ход) длительностью t р; снова холостые движения длительностью Гх2 (отвод инструмента, разжим, выключение, снятие обработанного изделия, подача другой заготовки, ее зажим и т. д.); рабочие движения исполнительного механизма на последующей обрабатываемой детали.

Технологический цикл оборудования — интервал времени, в течение которого технологический процесс обработки изделия на данном оборудовании выполняется полностью.

Цикловой производительностью оборудования Q ц называется количество продукции, снимаемое с оборудования в единицу времени: где Р — количество изделий, производимых за период рабочего цикла Т ц.

Цикловая производительность характеризует лишь потенциальные возможности оборудования в идеализированных условиях (без учета брака, простоев, ремонта и т. д.). В реальных производственных условиях не вся изготавливаемая на оборудовании продукция соответствует требованиям технической документации. Поэтому действительная производительность — это количество годной продукции, выдаваемой в единицу времени: Например, если у Пр = 0,8, то это означает, что в рабочем цикле 80 % составляют рабочие ходы, а 20% — холостые ходы. Коэффициент производительности характеризует собой конструктивное совершенство оборудования или линии, степень их приближения к системам непрерывного действия.

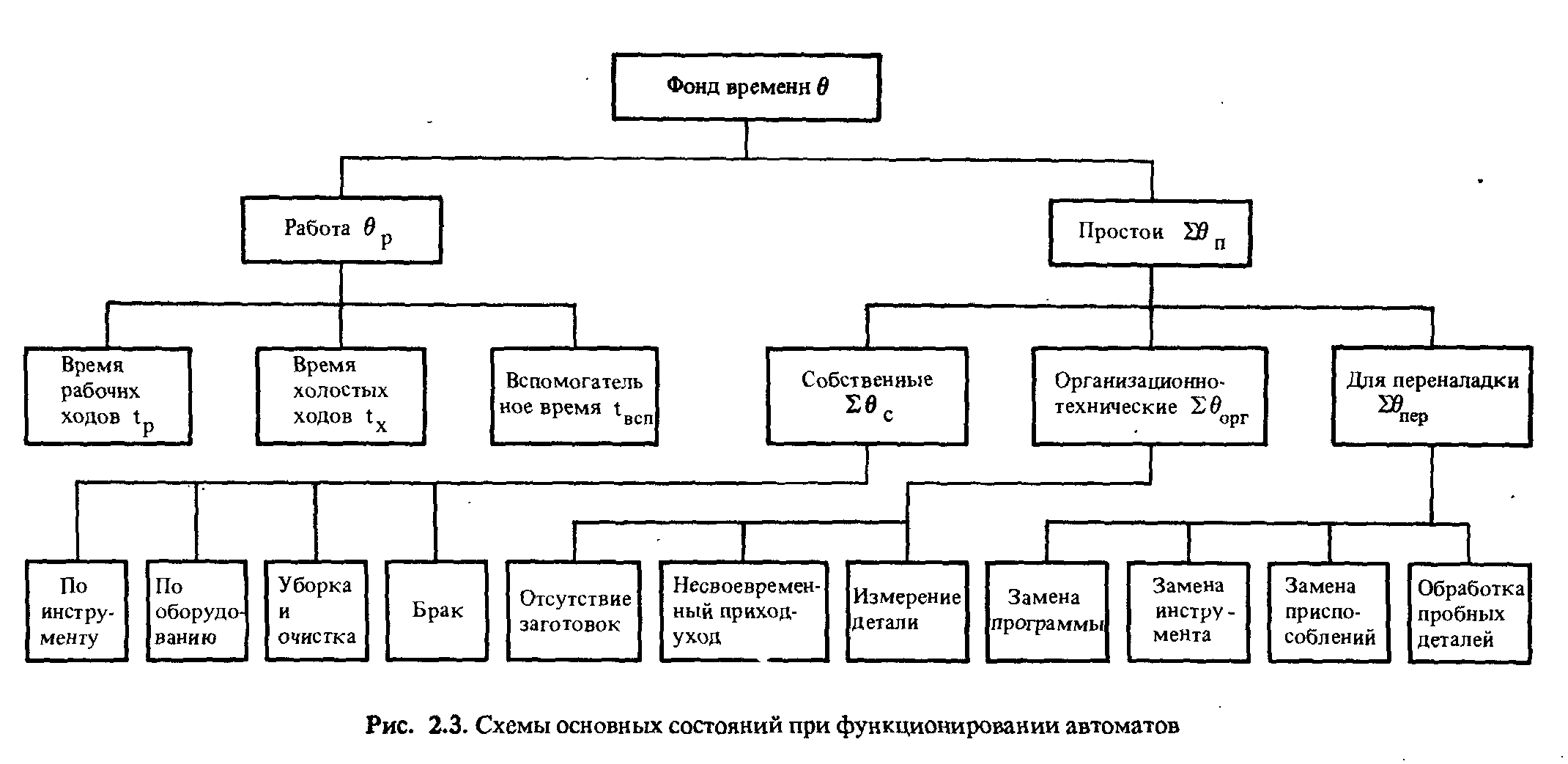

Коэффициент использования оборудования L исп — отношение времени бесперебойной работы оборудования или линии за какой-то период к суммарному времени работы и простоев за тот же период. Коэффициент использования оборудования характеризует качество работы оборудования или линии, уровень эксплуатации, надежность в работе, степень загрузки и численно показывает долю времени работы оборудования в общем фонде времени (рис. 2.3).

Коэффициент загрузки L 3 показывает, какую долю общего планового фонда времени оборудование работает, ремонтируется, налаживается и какую долю простаивает по внешним причинам. Так, =0,8 означает, что из общего планового фонда времени лишь 80% занимают работа и простои оборудования для устранения возникающих при работе неполадок, а 20% оборудование простаивает по организационно-техническим причинам, при полной исправности механизмов и инструмента.

Надежность машин — комплексное свойство, которое включает безотказность в работе, ремонтопригодность и долговечность.

Под ремонтопригодностью подразумевают приспособленность к предупреждению и обнаружению отказов и повреждений, к восстановлению работоспособности путем технического обслуживания и ремонта. Чем меньше времени требуется на обнаружение и устранение отказов, тем выше ремонтопригодность.

Наиболее употребительные показатели надежности следующие: параметр потока отказов а — средняя частота отказов (этот параметр характеризует плотность вероятности возникновения отказа машины или любого из ее элементов, определяемую для рассматриваемого момента времени);

средняя наработка на отказ m Ср — отношение наработки (продолжительности «чистой» бесперебойной работы) к числу отказов в течение этой наработки;

среднее время восстановления работоспособности после возникшего отказа — тв.

Коэффициент технического использования rj тех — комплексный показатель надежности, показывает численно, какую долю времени машина работает (при полном обеспечении всем необходимым: энергия, Инструмент, заготовки) и какую простаивает по собственным техническим причинам (обнаружение, устранение и предупреждение отказов механизмов, устройств и т. д.). Коэффициент технического использования тем выше, чем меньше времени занимает замена и регулировка инструментов, ремонт и регулирование механизмов и т. д.

На рис. 2.4 приведена схема классификации факторов возникновения отказов при работе оборудования в автоматических линиях. К числу необратимых монотонно действующих факторов относятся износ инструмента, разрегулирование механизмов и устройств, усталостные явления в материале оборудования и оснастки, коррозия, изменение формы (коробление) и физико-химических свойств (старение) конструкционных материалов, изменение квалификации обслуживающего персонала и т. д. Это приводит к ухудшению точности позиционирования, увеличению мгновенного поля рассеивания размеров1, снижению жесткости узлов и т. д.

К циклически действующим, обратимым факторам относятся такие, у которых числовые значения при каждой реализации есть случайные величины, распределенные в определенном диапазоне. Их характерная особенность — изменение по величине (увеличение или уменьшение) без вмешательства человека. Эти факторы 23 обусловлены нестабильностью внешних условий, технологических и конструктивных параметров: размеров и формы заготовок; физико-химических свойств обрабатываемых материалов; температуры и влажности окружающей среды; режимов и усилий обработки; температуры и свойств рабочих жидкостей и газов; скоростей рабочих и холостых перемещений; конечных положений механизмов (их позиционирования) и т. д.

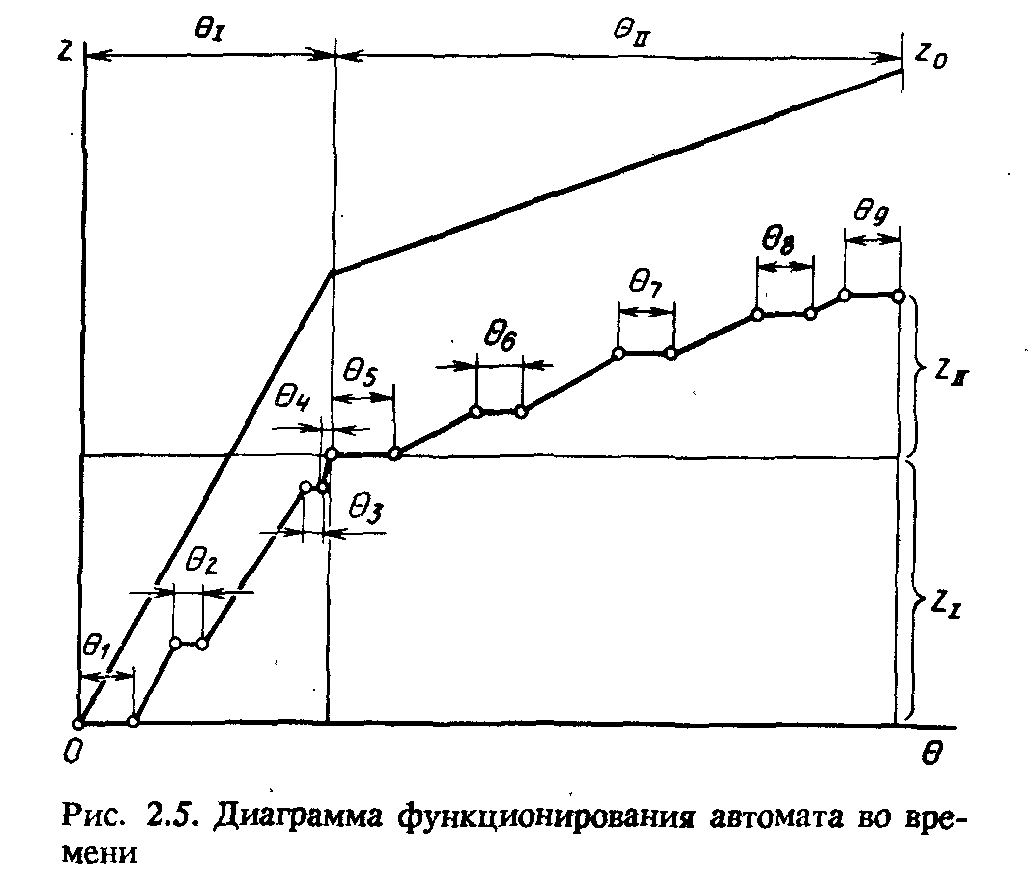

Рассмотрим типовой процесс функционирования автомата в течение некоторого периода времени в 0, например полного рабочего дня. На рис. 2.5 по горизонтали откладываем текущее время в , а по вертикали — количество выпущенной годной продукции Z. Начало координат соответствует моменту начала рабочей смены (в =0), когда продукции еще нет (Z = 0). Начинается рабочая смена, но продукция не выдается, потому что происходит наладка станка (длительностью 61 ) на обработку данного изделия. Затем машина-автомат включается и начинает выдавать продукцию, количество которой пропорционально чистому проработанному времени, однако лишь до некоторого момента, когда возникает отказ (поломка инструмента), что приводит к простою 02. После восстановления работоспособности машина продолжает работу до вынужденных перерывов длительностью 0 з и 0 4, например из-за отсутствия заготовок, неполадок механизмов и устройств, отсутствия рабочего.

В итоге за календарное время 01 полностью обрабатывается заданное количество деталей Z 1, после чего машина должна быть переналажена на выпуск партии других деталей. Для переналадки Промышленные роботы (ПР) — машины, способные, подобно человеку, выполнять разнообразные производственные операции.

Общее назначение промышленных роботов:

увеличение объема производства и производительности труда; замена человека при работе в опасных и вредных условиях среды (например, повышенной влажности, температуры, уровня шума, химической активности, загрязненности, токсической и радиоактивной опасности);

освобождение человека от тяжелого физического и монотонного труда и работ, требующих мер безопасности (например, при загрузке-разгрузке заготовок в штамп).

В сварочном производстве роботы могут выполнять такие работы, как установка и фиксация оснастки в рабочее положение на технологическом оборудовании и снятие с него; подача деталей и узлов в сборочные оправки для сварки; сборка деталей и узлов под сварку и подготовка их к сварке; непосредственное осуществление технологических операций сварки (контактной, точечной, дуговой, плазменной и др.), зачистка сварочных швов; контроль качества сварки; выполнение различных межоперационных транспортных, погрузочно-разгрузочных и складских операций; работа в комплексе с другим технологическим сварочным и транспортным оборудованием в поточных линиях, управление различным технологическим оборудованием.