Технология изготовления керамических деталей

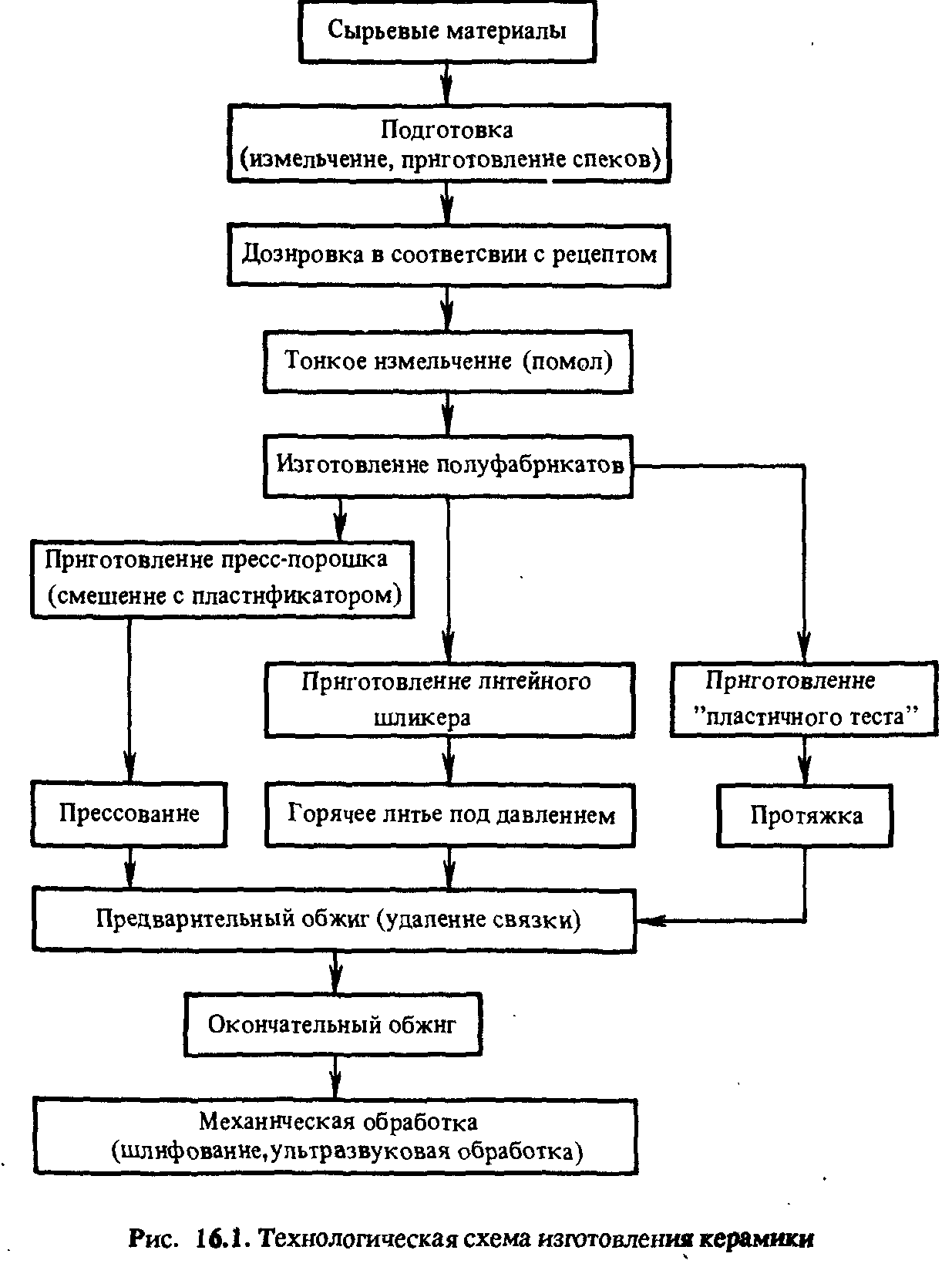

Для керамической основы керметов используются многие оксиды (AI2O3, SiO2, MgO) и металлоподобные соединения: карбиды, бориды, силициды молибдена, титана, циркония. В качестве металлической фазы применяют железо, хром, никель, На рис. 16.1 показана технологическая схема изготовления керамических деталей. Основная операция — диспергирование керамических порошков, при которой происходят фазовые превращения, энергетическая активация частиц на поверхности и в вольфрам, цирконий, алюминий и их сплавы. Металл и керамика должны иметь близкие значения ТКР и теплопроводности.

Сухой помол не позволяет получать частицы меньше 10 мкм. Более эффективен мокрый помол — при этом роль жидкости связана с ее расклинивающим действием, понижением прочности твердых тел и подавлением процессов агломерации измельченных частиц. Помол проводят в органических и неорганических жидкостях, чаще всего в воде с добавками поверхностно-активных веществ (ПАВ), содержащих полярные и неполярные органические радикалы. Мокрый помол позволяет получать частицы размером 1 — 0,1 мкм. Наиболее эффективными методами размола являются ультразвуковой и электроэрозионный: при ультразвуковом помоле полностью разрушаются агломераты слипшихся и скоа-гулировавших частиц.

Самым перспективным методом размола является криодиспергирование при температурах жидкого азота — это позволяет измельчать частицы, не деформируя их кристаллической решетки.

Основным направлением усовершенствования керамической технологии являются синтезирование порошков, имеющих тот же химический состав, что и готовая керамика, минуя получение индивидуальных керамикообразующих компонентов (т.е. минуя раздельное получение порошков металла и оксидов, нитридов, карбидов и т.д.).

Основными способами синтезирования порошков, имеющих состав, аналогичный керамике, является зольно-гелевый, криохимический методы и синтезирование из паровой среды.

Зольно-гелевый метод позволяет получить химически, гранулометрически и фазово-однородную керамику; этот метод заключается в последовательности превращений:

Например, раствор нитрата цирконила пропускают через анионитовую смолу в такой форме, которая позволяет заместить большую часть нитрат-ионов на ионы гидроксила. В результате образуется золь, который переводят в гель путем добавления минимального количества гидроксида аммония. Затем гель обезвоживают осторожным нагреванием или сублимационной сушкой, при этом получаем мелкодисперсные однородные частицы диоксида циркония, непосредственно из которых формуем керамическое изделие. Ультразвуковое воздействие на аморфный гель с последующим отделением жидкости центрифугированием позволяет получить керамический порошок из сферических частиц субмикронных размеров, которые после формования и спекания дают керамику с плотностью, близкой к рентгенографической.

На практике применяют несколько методов формования деталей из керамических масс: пластическое прессование, прессовка-штамповка сухих порошков, горячее литье.

Пластическое прессование — это процесс формования керамической массы, для повышения эластичности которой в нее вводят парафиновую связку. Развиваемое прессом давление оаспределяется неравномерно по массе и объему прессуемого изделия, детали получаются с неравномерно уплотненной массой и неоднородной структурой, имеют повышенную пористость и худшие механические и электрические свойства по сравнению с керамическими деталями, изготовленными другими способами.

Прессовка-штамповка тонкоизмельченной слабоувлажненной керамической массы производится на прессах ударного действия. Прессованные керамические детали имеют малые допуски и поэтому не требуют дополнительной механической обработки.

Для улучшения равномерности плотности прессуемых деталей в последнее время применяют изостатическое прессование (т.е. прессование под давлением, равномерно распределенным во всех направлениях). При изостатическом прессовании керамические порошки без связки засыпают в эластичную оболочку (из резины или пластмассы) и помещают в прочный стальной контейнер, заполненный жидкостью или газом. При помощи насосов создают необходимое давление, которое равномерно распределяется по всем направлениям, что позволяет снизить трение между частицами и улучшить уплотнение между частицами порошков.

Очень эффективным является горячее прессование, при котором практически совмещаются две операции — прессование и спекание. Преимуществами горячего прессования помимо высокой конечной плотности (близкой к рентгенографической) являются мелкозернистая однородная керамическая структура детали, использование сравнительно низких давлений прессования и снижение температуры и продолжительности спекания.

Горячее литье жидкой керамической массы производят под давлением, металлические формы заполняют керамической массой-шликером, имеющим температуру 60 — 80°С, и выдерживают под давлением до его отвердевания. Шликер состоит из 80 — 90 % минерального порошка и 10 — 20 % органической связки, содержащей парафин, поливиниловый спирт, олеиновую кислоту и пчелиный воск. При всех методах рекомендуется предварительно производить вакуумирование керамической массы — для удаления воздушных пузырьков и соответственно повышения вакуумной плотности, механических и изоляционных свойств керамики (в частности, вакуумирование повышает критическое напряжение, при котором происходят пробои и утечка между электродами).