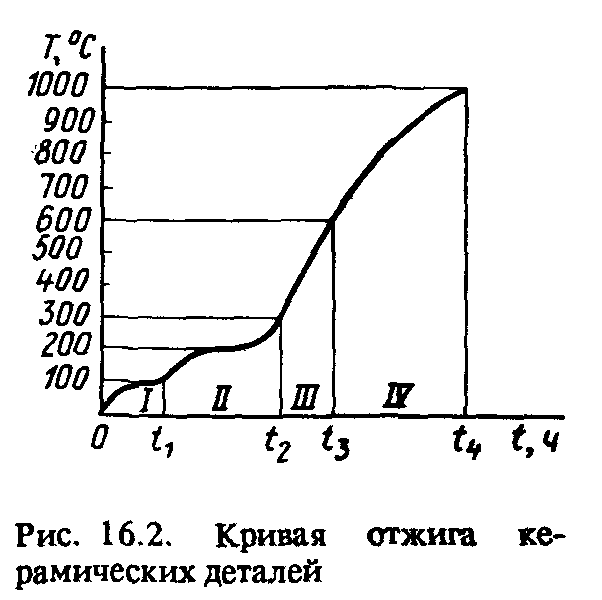

Особенности отжига керамических деталей

Отжиг служит для придания формованным керамическим изделиям требуемых механических, электрических и других физико-химических свойств.

Процесс отжига обычно осуществляется в две стадии.

-

1. Предварительный отжиг (рис. 16.2) производится до температуры 900— 1000°С. В зонах I — Л при температурах до 300°С происходит выгорание органической связки, удаление механически связанной и гигроскопичной воды, а также горючих примесей (углерода, серы и их летучих соединений). В зоне III в интервале температур 300 — 600°С происходит удаление кристаллизационной и химически связанной воды, окончательное выжигание остатков связки, а также разложение карбонатов и сульфатов с образованием оксидов и выделением газообразных продуктов. Зона IV в интервале температур 600 — 1000°С характеризуется полным удалением углерода и предварительным спеканием керамики — плавлением легкоплавких примесей (флюсов, плавней) и растворением в них тугоплавких компонентов керамической массы.

-

2. Окончательный отжиг керамики производится при 1300 — 1750°С (в зависимости от состава керамики). При окончательном отжиге изменяется структура компонентов керамической массы: образуются кристаллическая и стекловидная фазы, мелкие кристаллы объединяются в крупные агрегаты, происходит уплотнение (усадка) керамики. Даже незначительные отклонения от оптимальной температуры и продолжительности окончательного отжига сильно влияют на структуру и резко ухудшают свойства керамики. Пережог керамики при незначительном повышении конечной температуры отжига проявляется в появлении мелких вздутий, деформации керамики и уменьшении механической прочности. Недожог приводит к повышенной пористости, увеличенному водопог-лощению и пониженной электрической прочности.

Для изготовления соединений с керамикой обычно применяются металлические детали, изготовленные из меди, никеля, титана, ковара, молибдена, вольфрама, железоникелевых сплавов и т.д. На практике применяют семь основных методов получения вакуумно-плотных соединений керамики с металлом.

-

1. Многоступенчатый метод. На керамику предварительно наносят слой какого-либо тугоплавкого металла, а затем производят пайку с помощью припоя.

-

2. Одноступенчатый метод. Металлическую деталь спаивают керамикой за одну операцию (без предварительной металлизации керамики) с помощью припоя, содержащего активный металл.

-

3. Метод пайки металлокерамической смесью. Создают согласованный спай металла с керамикой с помощью тщательно приготовленной смеси керамического и металлического порошков.

-

4. Метод спаивания с помощью стекла. Между металлом и керамикой создается промежуточный слой термостойкого стекла.

-

5. Диффузионный (термокомпрессионный) метод спаивания керамики с металлом.

-

6. Сварка керамики с металлом электронным лучом.

-

7. Ультразвуковая сварка металла с керамикой.

Конструкции спаев. На рис. 16.3 показаны основные конструкции металлокерамических спаев. Для образования прочного торцевого спая и снижения коэффициентных напряжений (рис. 16.3, ж) необходимо совпадение ТКР металла и керамики во всем Интервале температур — от комнатной до температуры спаивания.