Технология изготовления карбонатных суспензий

Эмитирующим веществом катодов являются оксиды щелочноземельных металлов и чистый барий. Однако эти вещества обладают очень высокой химической активностью, на атмосферном воздухе они крайне неустойчивы и вступают в химическое взаимодействие с парами воды и углекислым газом. Поэтому на керны катодов наносят не оксиды, а суспензию карбонатов щелочноземельных металлов.

Для изготовления карбонатного покрытия применяются твердые растворы (смешанные кристаллы) карбонатов бария, стронция и кальция. Нецелесообразно изготовлять эмиссионное покрытие только из карбоната бария (ВаСОз). Это объясняется тем, что карбонат бария имеет низкую температуру плавления.

При низких температурах осаждения образуются мелкие кристаллы сферической формы, а при высоких — крупные кристаллы игольчатой формы. Размер и форма кристаллов карбонатов определяет плотность или шероховатость эмиссионного покрытия. Кристаллы игольчатой формы обладают лучшими эмиссионными свойствами и образуют шероховатое покрытие. Однако повышенная шероховатость может быть причиной разрушения катодов вследствие возникновения высоких напряженностей поля на выступающих остриях покрытия. Для гладких и плотных покрытий используют мелкозернистые карбонаты со сферической структурой, дающие более плотную упаковку. Гладкие оксидные покрытия используются в малошумящих лампах, приборах СВЧ, в потенциалоскопах, высоковольтных ЭЛТ. Эти катоды требуют более жестких режимов для активирования, имеют несколько меньшую величину эмиссии, но обладают лучшей теплопередачей между керном и оксидным слоем, более равномерной эмиссией, менее подвержены искрению и пробоям, имеют повышенную механическую прочность, более инертны по отношению к остаточным газам, не склонны к образованию шумов и «паразитной эмиссии».

Осадок карбонатов тщательно отмывают от ионов NO—з и от Других загрязнений и сушат в электрическом шкафу при 150 — 250°С. Во время сушки удаляется влага, легколетучйе органические загрязнения, а также происходит разложение образовавшихся при осаждении бикарбонатов:

При нагревании он сильно спекается и даже оплавляется, оксидный щюй получается плотным, непористым, со слабо развитой эмиссионной способностью и замедленной скоростью диффузии свободного бария из толщи катода на поверхность. Поэтому для изготовления эмиссионного покрытия применяются твердые растворы (смешанные кристаллы) карбонатов бария, стронция и кальция.

Карбонаты стронция (ЗгСОз) и кальция (СаСОз) при нагревании в вакууме легко разлагаются и образуют тугоплавкие оксиды SrO и СаО, которые препятствуют спеканию оксидного слоя, повышают пористость и шероховатость, снижают коэффициент излучения и скорость испарения активного вещества катода. Это способствует повышению эмиссионной способности и долговечности катода и снижению его рабочей температуры. Следует отметить, что с увеличением содержания карбоната кальция несколько ухудшается эмиссия, но улучшается прочность эмиссионного покрытия.

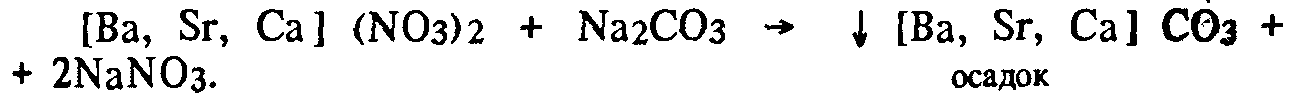

Карбонаты щелочноземельных металлов получают путем смешивания раствора азотно-кислых солей бария, стронция, кальция с раствором углекислого натрия или аммония:

Карбонаты, применяемые для изготовления плотных покрытий, дополнительно прокаливаются при 480°С. Это предотвращает растрескивание покрытий в процессе вакуумной обработки катода, вызываемое структурными изменениями и усадкой непрокаленного карбоната в вакууме.

Для повышения тепло- и электропроводности оксидного слоя (что особенно важно при работе на больших плотностях тока) рекомендуется производить мелкодисперсную металлизацию карбонатов щелочноземельных металлов никелем или тонким слоем карбонатов никеля (или других металлов). При вакуумной обработке приборов карбонаты никеля разлагаются с образованием вокруг зерен оксидного покрытия никелевых прослоек толщиной 0,1 мкм — это предотвращает искрение и пробои, однако несколько ухудшает эмиссионные характеристики катодов.

Суспензия, наносимая на керны катодов, содержит карбонаты, жидкую фазу, связующее вещество и пластификатор. Связующее вещество цементирует покрытие и служит для сохранения его геометрической формы, размеров и прочности, предохраняет от повреждений при сборке прибора. Однако в дальнейшем при вакуумной обработке прибора связующее вещество и пластификатор необходимо удалить из покрытия, иначе они будут служить источниками постоянного газовыделения при эксплуатации прибора. Связующее вещество (биндер) должно удовлетворять двум требованиям: разлагаться в вакууме без остатка (причем образующиеся газы и пары не должны отравлять катод); образовывать после испарения растворителей прочные пленки, сцепляющие частицы покрытия друг с другом и с поверхностью керна.

В качестве связующего вещества обычно применяли растворы коллоксилина в изоамилацетате определенной вязкости. Однако коллоксилин взрывоопасен, изменяет вязкость при хранении и образует черный углеродный остаток после активирования катода (черный налет повышает коэффициент излучения и снижает эффективную температуру катода).

В последнее время вместо коллоксилина стали применять высокомолекулярные соединения, образующие полимерные, паутинообразные пленки (полибутилметакрилаты, поливинил-бутираль и др.). При термической обработке катода в вакууме высокомолекулярные соединения улетучиваются в виде мономеров при хранении не стареют и содержат в 10 раз меньше золы, чем коллоксилин. Полимерные связующие обеспечивают повышенную механическую прочность и эластичность покрытий.

Пластификаторы (диэтилоксалат, дибутилфталат) служат для повышения эластичности пленки, уменьшения ее усадки при высыхании, предотвращения растрескивания и отслаивания оксидного покрытия от керна.