Нанесение изоляционных покрытий на керны подогревателей

Изоляционное покрытие должно иметь высокое электрическое сопротивление, малую скорость испарения в вакууме и низкое давление насыщенных паров при повышенных температурах, высокую механическую прочность сцепления с подложкой, большую теплопроводность, химическую устойчивость к материалу керна. Перечисленным требованиям в наибольшей степени удовлетворяет алунд — оксид алюминия, получаемый из плавленого корунда. Алунд имеет температуру плавления 2050°С, не вступает в химическое взаимодействие с вольфрамовым керном до 2000°С, имеет удельное электрическое сопротивление 101 Ом • см при комнатной температуре и 105 Ом • см при температур 1100°С.

Малое различие в температурных коэффициентах расширение алунда и вольфрама предотвращает отслаивание алундового покрытия от керна в процессе нагрева и охлаждения подогревателя и обеспечивает хороший тепловой контакт между керном и покрытием. Однако ввиду того, что ТКР этих материалов все же не совпадают (ТКР оксида алюминия составляет 8,5 — 12,5 10—6 град—1, а вольфрама 4,4 • 10—6 град-1), на поверхности алундированных подогревателей при высоких температурах и особенно в течение длительного срока службы образуются трещины.

Загрязнение алунда примесями щелочных и щелочноземельных металлов, а также железом и марганцем ухудшает изоляционные свойства алундового покрытия. В алунде нежелательно наличие примесей типа РегОз, так как они вызывают собственную эмиссию подогревателя и приводят к появлению в приборе шумов и утечек. Наличие примесей типа SiCh ухудшает изоляционные свойства, уменьшает теплопроводность покрытия, а также способствует увеличению его хрупкости. В качестве плавня, образующего с алундом легкоплавкие соединения и обеспечивающего спекания покрытия, в алунд добавляют 1 — 7 % талька. При большем количестве талька ухудшаются изоляционные свойства покрытия. Добавление в алунд оксидов иттрия и скандия ускоряет процесс спекания алунда и препятствует росту его зерен, а также повышает электрическую и механическую прочность. Для повышения механической прочности и снижения пористости покрытия рекомендуется вводить в суспензию паравольфрамат аммония или оксид алюминия. Добавление к алунду оксида галлия позволяет значительно снизить температуру спекания изоляционного покрытия.

В последнее время рекомендуется применять многослойные изоляционные покрытия: например, первый слой из оксида алюминия, второй — из карбидов или боридов тугоплавких металлов, улучшающих теплоизлучение.

Чернение изоляционного алундового слоя позволяет увеличить коэффициент излучения1 и на 100 — 300°С снизить рабочую температУРУ подогревателя — без опасности снижения температуру катода. Снижение рабочей температуры подогревателя замед-дяет процессы рекристаллизации, испарения тела накала и растрескивания изоляционного покрытия. Чернящее вещество обычно наносится на поверхность алундированного подогревателя методами пульверизации, катафореза, пропитки или напыления.

Для чернения изоляционного слоя применяют оксиды, карбиды, силициды титана, циркония, молибдена, вольфрама, лрома, алюминиевые соли вольфрамовой кислоты и др.

В последнее время проводятся работы по применению изоляционных покрытий на основе оксидов бериллия, иттрия и нитрида бора. Такие подогреватели обладают высокой электрической и механической прочностью, имеют в 2 — 3 раза большую долговечность, чем алундированные подогреватели, и могут применяться, в частности, в СВЧ-приборах. ТКР нитрида бора мало отличается от ТКР вольфрамового керна (в отличие от ТКР алунда), что обеспечивает устойчивость покрытия к термоциклированию и отсутствие на нем трещин вплоть до 1500°С.

Для катодов, рабочая температура которых выше 1250°С, нельзя применять алундированные подогреватели, так как при высоких температурах алунд активно взаимодействует с вольфрамовым керном. При этом образуются химические соединения, обладающие малым электрическим сопротивлением, что приводит к утечкам, пробоям, коротким замыканиям и перегоранию подогревателя. В этих условиях используют непокрытые подогреватели. Чтобы обеспечить формоустойчивость таких подогревателей и предотвратить межвитковые замыкания, обычно их укрепляют на керамических вставках. Отсутствие изоляционного покрытия позволяет увеличить рабочую температуру подогревателя в вакуумных приборах до 1700 — 2000°С.

На практике применяют механические и электрофорезные методы нанесения алундового изоляционного покрытия на керны подогревателей.

К механическим методам относятся: намазка алундовой суспензии на проволоку, из которой формуют подогреватели, так называемый метод протяжки или «железной дороги», пульверизация (опрыскивание) алундовой суспензии на керн подогревателя.

Методом «железная дорога» алундируют проволоку, предназначенную для последующей формовки складчатых подогревателей, вольфрамовую проволоку протягивают через ряд последовательно Установленных ванночек с алундовой суспензией и печей Мекания. Алундовая суспензия состоит из алунда и раствора При слишком высокой температуре в печи проволока становится хрупкой, при низкой температуре наблюдается плохое сцепление покрытия с проволокой. Покрытия, нанесенные этим способом, механически непрочны и имеют очень большую плотность, что может приводить к усадке и образованию кольцевых трещин на подогревателе в работающем приборе. Поэтому этот метод применяется для изготовления подогревателей, которые в приборах не подвергаются значительным механическим нагрузкам. На рис. 17.10 показана схема многоручейковой установки алундирования проволоки методом протяжки. Оиа состоит из двух ванночек с суспензией, в которые погружены ролики с зигзагообразным профилем, и наклонной разъемной печи.

Пульверизацией обычно наносят покрытия значительной толщины на проволоку с большим диаметром («= 120 мкм). Это объясняется тем, что покрытия, нанесенные пульверизацией, имеют сравнительно небольшую усадку при обжиге и температурной нагрузке и менее склонны к разрушению и образованию трещин, возникающих вследствие разности ТКР а вольфрама и алунда.

К недостаткам метода пульверизации относятся неравномерность и шероховатость изоляционного покрытия. Уменьшение шероховатости достигается подбором оптимального расстояния между пульверизатором и подогревателем, а также повышением давления воздуха, применяемого для расплавления суспензии. Алундовая суспензия для пульверизации обычно содержит алунД тальк, амилацетат и нитролак.

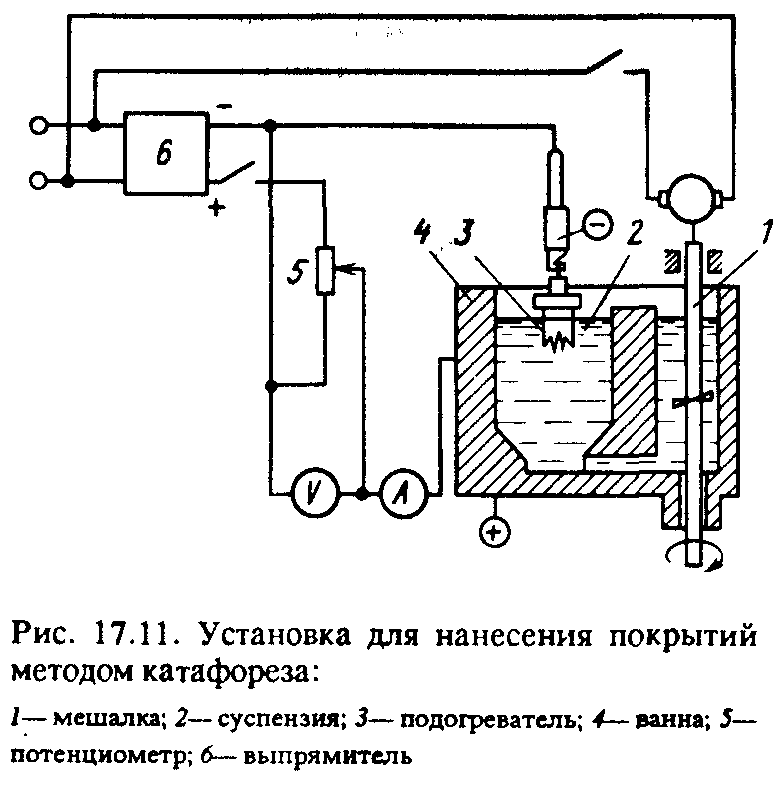

При нанесении покрытия методами электрофореза происходит осаждение заряженных частиц алунда на керна подогревателя, подсоединенном к одному из электродов электро-Форезной ванны. Процесс, при котором частицы алунда несут на себе положительный заряд, а керны подвешены на катод, называется катафорезом (рис. 17.11). Процесс, при котором частицы алунда несут на себе отрицательный заряд, а керны подвешены на анод, называется анафорезом.

азотно-кислого алюминия. Проволока перематывается с катущК11 на катушку, намазываясь суспензией1 в улублениях роликов изготовленных из органического стекла. При прохождении покрытой суспензией проволоки через печи с температурой 400 -. 700°С происходит разложение азотно-кислого алюминия: при этом образуется оксид алюминия, который вместе с расплавленными остатками азотно-кислого алюминия скрепляет частицы алунда между собой и с проволокой. При температуре 365°С происходит реакция разложения:

К электрофорезным способам нанесения алундовых покрытий вносятся следующие:

катафорезное или анафорезное осаждение из органических суспензий;

анафорезное осаждение из водных суспензий.

Методом электрофореза можно получить гладкие, равномер-tlbtc, однородные изоляционные покрытия на подогревателях любой сложной конструкции Недостатком метода эле трофореза является сло. иость изготовления качественных покрытий боль-шой толщины.

Для нанесения алуц. дового покрытия методом катафореза широкое распространение получил восьмипозиционный полуавтомат, на котором последовательно выполняются операции: нанесение покрытия; промывка покрытия в ацетоне — для удаления капель алундовой суспензии и затеков;

Сушка покрытия в среде горячего воздуха; закрепление покрытия путем обработки специальным раствором.

Сущность нанесения алундового покрытия методом катафореза заключается в том, что на твердых частицах алунда осаждаются положительные ионы, находящиеся в жидкой среде суспензии. При этом частицы алунда приобретают положительный заряд и движутся к отрицательному электроду — катоду. Для нанесения изоляционного покрытия методом катафореза применяют суспензию, содержащую твердую или жидкую фазу, связующее вещество и перезарядчик алунда.

Твердая фаза — алунд повышенной чистоты, имеющий электропроводность не выше 1,5 • 10“6 Ом-1 • см-1 и определенный гранулометрический состав.

Жидкая фаза — метиловый спирт с электропроводностью не выше 1-10 Ом • см— . Жидкая фаза обеспечивает требуемую вязкость суспензии и удерживает частицы алунда 8° взвешенном состоянии (предотвращает комкование, слипание частиц алунда и выпадение их в осадок под действием силы тяжести, т. е. повышает кинетическую и агрегативную У6 тойчивость). При повышенной электропроводности жидкой фазй наряду с увеличением скорости электрофореза (положительный фактор) возникает интенсивный процесс электролиза (отрицательный фактор). Электролиз приводит к интенсивному выделению на катоде пузырьков газообразного водорода и, следовательно, разрыхлению и вспучиванию изоляционного покрытия, образа ванию в нем «кратеров» и трещин. Количество выделяющихся Я электродах газов, ухудшающих качество покрытия, зависит 01 напряжения, при котором разряжаются ионы, эту величий) называют потенциалом выделения. Потенциал выделения водорода на катоде значительно ниже потенциала выделения кислорода на аноде, поэтому газовыделение при катафорезе больше, чем при анафорезе.

Связующее вещество (биндер) — раствор коллоксилина в амилацетате. Биндер служит клеящим веществом, которое образует полимеризационную (наподобие паутины) сетку, соединяющую частицы алунда друг с другом и с керном подогревателя. Однако в процессе спекания покрытия при разложении коллоксилина образуется углерод и карбиды вольфрама, что приводит к снижению прочности вольфрамовой проволоки на разрыв, а также к уменьшению электрического сопротивления изоляционного покрытия, повышению токов утечки и возникновению пробоев между катодом и подогревателем.

В качестве биндера вместо коллоксилина в последнее время применяют раствор поливинилбутираля в смеси метилового спирта и изоамилацетата. Поливинилбутираль по сравнению с коллоксилином обладает в 2 раза меньшей водопоглощаемостью, имеет в 10 раз меньшую зольность, более пластичен, выделяет в 5 раз меньше газов при разложении в вакууме, характеризуется в 4 — 5 раз лучшей адгезией к вольфраму, покрытия получаются с меньшими внутренними напряжениями, меньшей усадкой и повышенной механической прочностью. Однако поливинилбутираль снижает рассеивающую способность суспензии.

Перезарядчик алунда — 3%-ный раствор азотно-кислого церия Се(МОз)з • 6Н2О в метаноле. Азотно-кислый церий диссоциирует в растворе, образуя положительные ионы церия Се+3, которые осаждаются на поверхности частиц алунда и сообщают им положительный заряд. Положительно заряженные частицы алунда движутся к катоду, нейтрализуются на нем и осаждаются на подвешенные на катод керны подогревателей. Отклонение от оптимальной концентрации азотно-кислого церия приводит к снижению величины заряда частиц и оползанию покрытия (при малом количестве азотно-кислого церия) или к повышенному газовыделению и кратерообразованию в покрытии (при большом количестве азотно-кислого стронция). Применение соли азотнокислого свинца вместо азотно-кислого церия позволяет повысить плотность покрытия и рассеивающую способность суспензии.

Электрофорезные суспензии характеризуются кроющей и Рассеивающей способностью.

Кроющая способность — количество осажденного на катоде или На аноде алунда, приходящегося на единицу прошедшего через сУспензию количества электричества. Кроющая способность суспензии тем выше, чем ниже электропроводность суспензии и Меньшая доля тока расходуется на вредный побочный процесс электролиза.

Рассеивающая способность определяется возможностью получения равномерного по толщине покрытия по всей поверхности покрываемых подогревателей. Рассеивающая способность повышается по мере увеличения заряда частиц алунда в суспензии.

Толщину или привес изоляционного покрытия регулируют напряжением на ванне (50 — 150 В) и временем проведения процесса катафореза (2 — 10 с). По мере роста толщины алундового слоя плотность тока и скорость осаждения резко уменьшаются, поэтому способом катафореза нельзя получить покрытие толщиной более 100 мкм. Для уменьшения кислотности суспензий и, следовательно, кратерообразования в покрытия в суспензии добавляют корректирующий раствор углекислого аммония. Однако при избытке углекислого аммония покрытие становится шероховатым или происходит его сползание.

В последнее время рекомендуется наносить многослойное изоляционное покрытие в 10 — 30 слоев1. Нанесение покрытия слоями улучшает его эластичность и качество изоляции. При нанесении покрытия слоями можно в 7 — 8 раз снизить напряжение в электрофорезной ванне и соответственно уменьшить вероятность электролиза и повысить качество и сопротивление изоляции.

В анафорезных суспензиях частицы алунда приобретают отрицательный заряд и движутся к аноду: на поверхности частиц алунда сорбируются отрицательные ионы гидроксила ОН—, образующиеся при диссоциации молекул щелочи (NaOH Na + + ОН—). Щелочь образуется ввиду наличия в самом алунде следов оксида натрия и влаги. Поэтому в анафорезные суспензии в отличие от катафорезных для придания частицам алунда электрического заряда не вводят дополнительный электролит — зарядчик. Вследствие отсутствия дополнительных электролитов — зарядчиков при анафорезе практически исключается процесс электролиза, не происходит выделения пузырьков кислорода на аноде, не образуется кратеров, трещин на покрытии и повышается в сотни раз кроющая способность суспензии (положительные факторы), однако уменьшается заряд частиц алунда, снижается рассеивающая способность суспензии и ухудшается равномерность толщины алундового слоя (отрицательные факторы). В качестве биндера и стабилизатора в анафорезных суспензиях применя ется водорастворимая натриевая соль карбоксиметилцеллюлозЫ (Na КМЦ).

Для повышения рассеивающей способности в анафорезные суспензии вводят раствор сложного органического соединения — адкамона.

Жидкой фазой в анафорезных суспензиях является ацетон, амилацетат или дистиллированная вода.

Ввиду большого сопротивления анафорезной суспензии процесс анафореза производят при более высоких напряжениях (до 300 В), чем при катафорезе. Газовыделение на аноде, на котором подвешены керны подогревателей, незначительно, и привес покрытия не понижается по мере роста толщины изоляционного покрытия. В отличие от катафореза при анафорезе могут быть получены алундовые слои значительной толщины. По сравнению с катафорезным покрытием анафорезное имеет более высокую плотность (== на 20 %) и механическую прочность (на 40 %), но толщина его неравномерна.

Наиболее перспективным является метод плазменного напыления изоляционных покрытий: толщина покрытия может достигать 250 мкм, покрытие характеризуется большой плотностью и прочностью, практически исключаются дефекты вида «растрескивание» и «осыпание» покрытия.

Обжиг — спекание алундового покрытия — производится для повышения прочности сцепления частиц алунда друг с другом и с поверхностью подложки, обезгаживания покрытия и улучшения его изоляционных свойств (повышения электрического сопротивления). Обжиг производится в среде влажного водорода при температуре 1600 — 1650°С. Кислород, который образуется при диссоциации паров воды, содержащихся во влажном водороде, удаляет из покрытия следы углерода и предотвращает образование карбидов вольфрама, способных вызвать хрупкость и снизить электрическое сопротивление.