Металлы и сплавы, применяемые для спаев

Металлы, применяемые для спаев, должны обладать следующими свойствами: высокой тепло- и электропроводностью, что способствует снижению температуры спая в процессе работы прибора и позволяет пропускать через спаи большие токи; мелкозернистой структурой, которая должна обеспечивать требуемую прочность, пластичность, отсутствие напряжений между отдельными зернами и хорошее сцепление металла со стеклом; не содержать на поверхности и в толще трещин, капилляров, рисок, расслоений и прочих дефектов, ухудшающих герметичность; не иметь фазовых превращений в интервале температур —60°С 4- +1200°С; иметь химическую устойчивость к различным газам и парам, низкое газовыделение в вакууме, низкую упругость пара в вакууме при температурах эксплуатация деталей и минимальную, близкую к нулю, газопроницаемость; иметь на поверхности пассивирующую оксидную пленку, хорошо смачиваемую стеклом (см. 235).

Перед изготовлением спаев все металлы и сплавы подвергают специальной механической, химической и термической обработке. При этом им придаются требуемые геометрические формы и рззмеры, удаляются поверхностные загрязнения, происходит обез-живание, создается пассивирующая оксидная пленка и происходит образование требуемой структуры с высокой частичностью.

Многие металлические детали подвергаются воздействию циклических (повторно-переменных) нагрузок типа растяжение — сжатие, нагрев — охлаждение, нагружение — разгружение, изменяющихся по значению и направлению. При этом в металлах возникают усталостные напряжения, которые могут привести к их разрушению. Усталостное разрушение металлов особенно опасно тем, что ему не предшествует заметная пластическая деформация, которую можно было бы обнаружить заблаговременно; кроме того, усталостное разрушение наступает при нагрузках, которые значительно ниже разрушающего напряжения данного металла при растяжении, сжатии или изгибе.

Для материалов характерен также «эффект отдыха», число циклов, которое материал может выдержать без разрушения, увеличивается при наличии промежутков между циклами.

Для изготовления спаев со стеклами платинитовой группы обычно применяют железохромистые сплавы Н47ХР, Н47Д5, а также феррохром и фуродит. Наилучшую герметичность обеспечивает мелкокристаллическая структура сплава, достигаемая при оптимальной температуре и продолжительности отжига сплавов. При недостаточной температуре и малой продолжительности отжига сплавы Н47ХР, Н47Д5, Н47ХЗ сохраняют волокнистую структуру, приобретенную ими при механической обработке и изготовлении деталей: это приводит к растрескиванию стекла спая. Наоборот, при сильном перегреве металла в процессе отжига или изготовления спая образуется хрупкая крупнокристаллическая структура; по граням между отдельными зернами воздух может проникать в прибор, и спай становится негерметичным. Наиболее сильный рост зерен наблюдается на сгибах металлической детали, т.е. там, где произошла наибольшая деформация материала. Отжиг сплавов Н47ХР и Н47Д5 рекомендуется производить в атмосфере увлажненного водорода при 1100°С в течение 25 мин.

При изготовлении спаев Н47ХР со стеклом С89-6 иногда наблюдается отлипание стекла от металла. Это связано с тем, что при Т 320° С в спае в радиальном направлении возникают очень большие временные напряжения растяжения (см. с.240). Для предупреждения этого дефекта необходим быстрый равномерный разогрев стекла при изготовлении спая.

Железоникелькобальтовый сплав ковар может существовать в Двух фазах у и а:

У-фаза имеет структуру аустенита с гранецентрированной кубической пространственной решеткой, ее ТКР такой же, как и тугоплавких стекол С52-1, С49-1, С48-1 С47-1; с этими стеклами она образует прочные вакуумно-плотные спаи;

А-фаза имеет структуру мартенсита с объемно-центрированной решеткой; ее ТКР более высокий, чем стекла, поэтому при переходе ковара в а -фазу спай растрескивается.

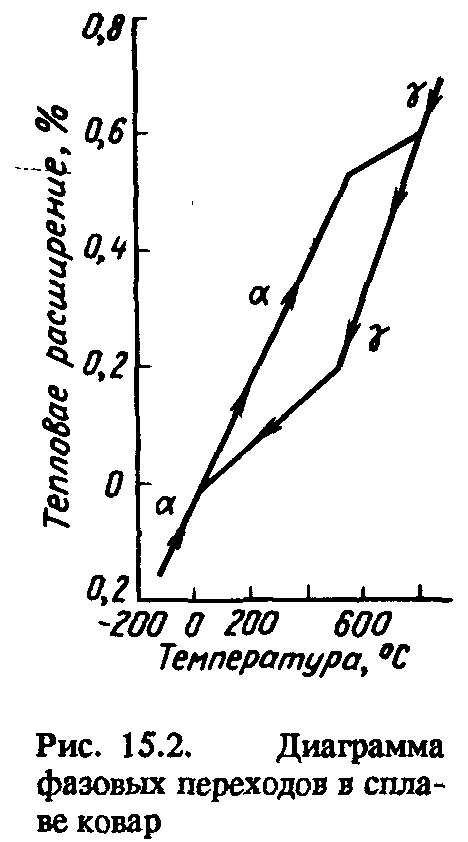

При Т 800°С может существовать только у-фаза, а при Т —80° С — только а-фаза (рис. 15.2). В температурном интервале —80 + 800° С ковар может находиться как в а -фазе, так и в у-фазе. При этом наличие в коваре той или иной фазы зависит от степени нагартованности металла при механической обработке, режимов отжига, температуры спая и режимов его изготовления.

Если спаивание ковара со стеклом происходит при Т 800° С, при которой существует только у-фаза, то она сохраняется и при остывании спая до комнатной температуры. Это обеспечивает высокую прочность спая как при его изготовлении, так и при эксплуатации прибора. Если спаивание производится при Т 800° С, то образуется а-фаза, которая сохраняется при остывании спая и вызывает его разрушение. Поэтому спаи ковара со стеклом необходимо изготовлять при температурах, превышающих 800° С.

При переохлаждении спая, в котором ковар имеет у-фазу, до температур ниже —80° С, у-фаза превращается в a-фазу. При этом a-фаза будет сохраняться при последующем повышении температуры, что приводит к растрескиванию спая при его нагреве от минусовой температуры до комнатной. На практике переохлаждение коваровых спаев является основной причиной их растрескивания. Следует учесть, что снижение процентного содержания кобальта в коваре позволяет охлаждать спай до более низкой температуры (без опасности перехода у-фазы в а-фазу), однако вызывает необходимость повышения температуры спаивания (во избежание образования a-фазы при изготовлении спая).

А-Фаза возникает также при механической обработке коваровых деталей (вытяжке, прокатке и т. д.). Поэтому перед впаиванием в стекло необходим отжиг коваровых деталей в атмосфере влажного водорода (при Т 950°С), в результате которого удаляются местные напряжения (наклеп, нагартовка) и ковар переходит в у-фазу и приобретает мелкокристаллическую структуру. Перегрев ковара приводит к образованию крупнозернистой структуры и, следовательно, к повышеной хрупкости и разрывам при штамповке. Непосредственно перед пайкой со стеклом ковар должен содержать не более 0,018% углерода, иначе в спае образуются пузырьки, ухудшающие его герметичность. При содержании в коваре 0,3% углерода его ТКР снижается на 4 • 10—7 1/°С, что может вызвать растрескивание спая. Причиной повышенного содержания углерода может быть низкая температура ай малая длительность отжига ковара, а также слишком плотная загрузка деталей при отжиге, что затрудняет обезгаживание деталей. Изменение содержания никеля в коваре всего на 1 % (например, с 28 до 29%) при постоянном содержании кобальта приводит к изменению ТКР сплава примерно на 810~ 1/°С. Поэтому разные партии ковара могут отличаться друг от друга по значению ТКР.

Вольфрам, молибден и их сплавы ввиду повышенной твердости с трудом подвергаются механической обработке — это обусловливает наличие в их структуре продольных трещин и каналов, ухудшающих герметичность спаев. Для удаления поверхностных трещин производят травление и полировку этих металлов. Химическое травление поверхности вольфрамовых и молибденовых деталей, а также последовательное проведение процессов термического окисления на воздухе и восстановления в среде водорода придает им шероховатость и значительно увеличивает прочность сцепления стекла с металлом.

При перегреве молибденовых деталей они приобретают повышенную хрупкость. При изготовлении спая необходимо защищать молибден от окисления до МоОз либо путем нагревания спая в восстановительной области пламени горелки, либо применением защитной восстановительной среды сухого водорода. Иногда молибденовые детали хромируют, что улучшает растекание стекла и повышает прочность спая.

Платинитовая проволока состоит из железоникелевого сердечника (сталь Н-42), покрытого слоем меди, на поверхности которого находится тонкая красная пленка закиси меди. Поверх закиси меди наносится слой буры. Медь придает проволоке высокую электропроводность и защищает железоникелевый сердечник от окисления. Закись меди СигО растворяется в меди и легко смачивается стеклом, тем самым создается переходный слой °т стекла к металлу и повышается плотность и прочность спая. Тонкий стекловидный слой буры предохраняет пленку закиси меди от переокисления и превращения в пористый оксид меди (ухудшающий вакуумную плотность спая) и обеспечивает хорошую смачиваемость проволоки стеклом.

Сталь Н-42 имеет ТКРа = 65 • 10~7 1/°С, а медь ТКР Щ =165 40~7 1/°С. Соотношение диаметров железоникелевого сер. дечника и медной оболочки подбирают таким образом, чтобы результирующий ТКР платинита в радиальном (поперечном) направлении был около 9010~7 1/°С и хорошо согласовывался с ТКР стекол платинитовой группы. Это достигается содержанием меди в пределах 21 — 30 %. При более высоком содержании меда в платините наблюдается отлипание стекла от металла, а при малом содержании меди происходит растрескивание стекла в спае и натекание через трещины.

Однако ТКР платинита в осевом направлении значительно меньше, чем в радиальном (ТКРа ~ 70 4 О-7 1/°С), и не согласуется с ТКР стекла. Это приводит к образованию в спае больших осевых напряжений, способных вызвать разрушение, и не позволяет применять для спаев платинитовую проволоку с диаметром более 0,8 мм. Следует учитывать, что в бусинковом спае платинита осевые напряжения будут тем меньше, чем больше отношение диаметра стеклянной бусы к диаметру платинитовой проволоки. Участок спая стекла с платинитом не следует отжигать до полного исчезновения напряжений. В не полностью отожженном спае стекло остается в состоянии сжатия в осевом направлении — впоследствии это сможет компенсировать растягивающие усилия, возникающие в спае при работе прибора. Платинитовую проволоку изготовляют либо путем нанесения меди на железоникелевый сердечник гальваническим способом, либо пайкой железоникелевого сердечника с надетой на него медной трубкой.

На практике встречаются следующие дефекты платинитовой проволоки: внутренние каналы и трещины медной оболочки (ухудшающие герметичность спая); темные или черные пятна, свидетельствующие об отсутствии меди на отдельных участках поверхности железоникелевого керна или об образовании оксида меди СиО вместо закиси меди СигО (это вызывает появление пузырей и капилляров в спае); причинами этих дефектов могут являться отклонения от оптимальных режимов процессов волочения проволоки, очистки ее от смазки и борирования; отслаивание медной оболочки от железоникелевого сердечника (появляется натекание по платинитовым вводам; этот дефект характерен для платинита, изготовляемого методом спаивания медной трубки с сердечником); растрескивание, шелушение и осыпание борно-закисного слоя, образующееся при большой толщине слоя буры, низкой температуре раствора для борирования (этот дефект вызывает нарушение герметичности спая); белесые пятна на поверхности платинита, появляющиеся при длительном хранении его во влажной атмосфере (это приводит к образованию пузырей в спае и отлипанию стекла от платинита); желтые полосы Качество спая значительно улучшается при наличии на поверхности металла тонкой плотной оксидной пленки, которая выполняет следующие функции: улучшает смачивание металла стеклом (т.е. облегчает растекание стекла по металлу); растворяется в стекле, металле и образует промежуточный переходный слой между стеклом и металлом (тем самым улучшаются герметичность и механическая прочность спая); повышает химическую устойчивость металла, не пропускает кислород и другие агрессивные газы в толщу металла и предохраняет его от коррозии, поэтому эта оксидная пленка называется пассивирующей; препятствует образованию газовых пузырьков на границе между металлом и стеклом, наличие которых снижает герметичность и механическую прочность спаев.