Изготовление кернов катодов

Керном катода называется металлическая деталь, на поверхность которой наносится вещество, эмигрирующее электроны. Керн выполняет несколько функций: придает катоду требуемую форму и размеры, является контактирующей поверхностью для поддержания на катоде определенного электрического потенциала, служит источником активирующих присадок, удерживает подогреватель.

Керны прямонакальных катодов изготовляют из тонкой проволоки. Они должны иметь высокую температуру плавления (выше 2800°С), хорошую формоустойчивость, достаточно высокое -электрическое сопротивление, малый коэффициент термического Расширения. Обычно применяется вольфрамовая, танталовая Проволока, содержащая упрочняющие присадки рения, алюминия, Или проволока из сплавов никеля с вольфрамом (марок НИВО-6 и НИВО-25), которая обладает высокой механической прочностью и более высоким электрическим сопротивлением, чем вольфрам.

Химическая и термическая подготовка проволоки производится путем ее электрохимического травления и отжига в увлажненном водороде с последующей калибровкой по диаметру. Калибровка обеспечивает равномерность диаметра по длине проволоки и следовательно, постоянство тока накала и температуры катода Большое значение имеет степень натяжения катода при его монтаже в прибор. При слабом натяжении возможно провисание катода вследствие его удлинения при нагревании. Это может привести к изменению расстояния между электродами, уменьшению устойчивости к вибрационным и ударным нагрузкам, коротким замыканиям и возникновению помех, называемых микрофонным эффектом. Слишком сильное натяжение приводит к разрыву проволочного керна в процессе работы прямоканального катода.

Керны катодов косвенного накала обычно изготовляют из цельнотянутых никелевых трубок круглого, овального или прямоугольного сечений.

Применяются следующие разновидности конструкций кернов: трубчатые — эмиссионное вещество наносят на внешнюю боковую поверхность трубок;

торцевые — эмиссионное вещество наносят на поверхность диска или колпачка, который либо приваривается к металлическому цилиндру, либо выштамповывается в виде плоского или сферического дна в цельнометаллических конструкциях;

полые — эмиссионное вещество наносят на внутреннюю боковую поверхность трубок. Полые конструкции применяют в приборах с газовым наполнением; это позволяет снизить потери теплоты и предотвращает охлаждение и уменьшение эмиссии катода.

Технологический процесс изготовления кернов состоит из 20 — 30 операций, включающих механическую, термическую, химическую обработку и контроль (см. рис. 18.3).

Формование кернов обычно производят методами холодной штамповки (как на задающих оправках, так и свободной формовкой), выдавливанием, гидравлическим прессованием или профильным волочением (см. 9.4, 9.5). Материалы для керно выпускаются в виде трубок или лент. Для обеспечения минимальных допусков на геометрическую форму и размеры кернов следуй учитывать неоднородность химического состава исходного материала, разброс диаметра и толщины исходного материала длине, поперечному сечению), а также отклонения трубок 01 цилиндрической формы.

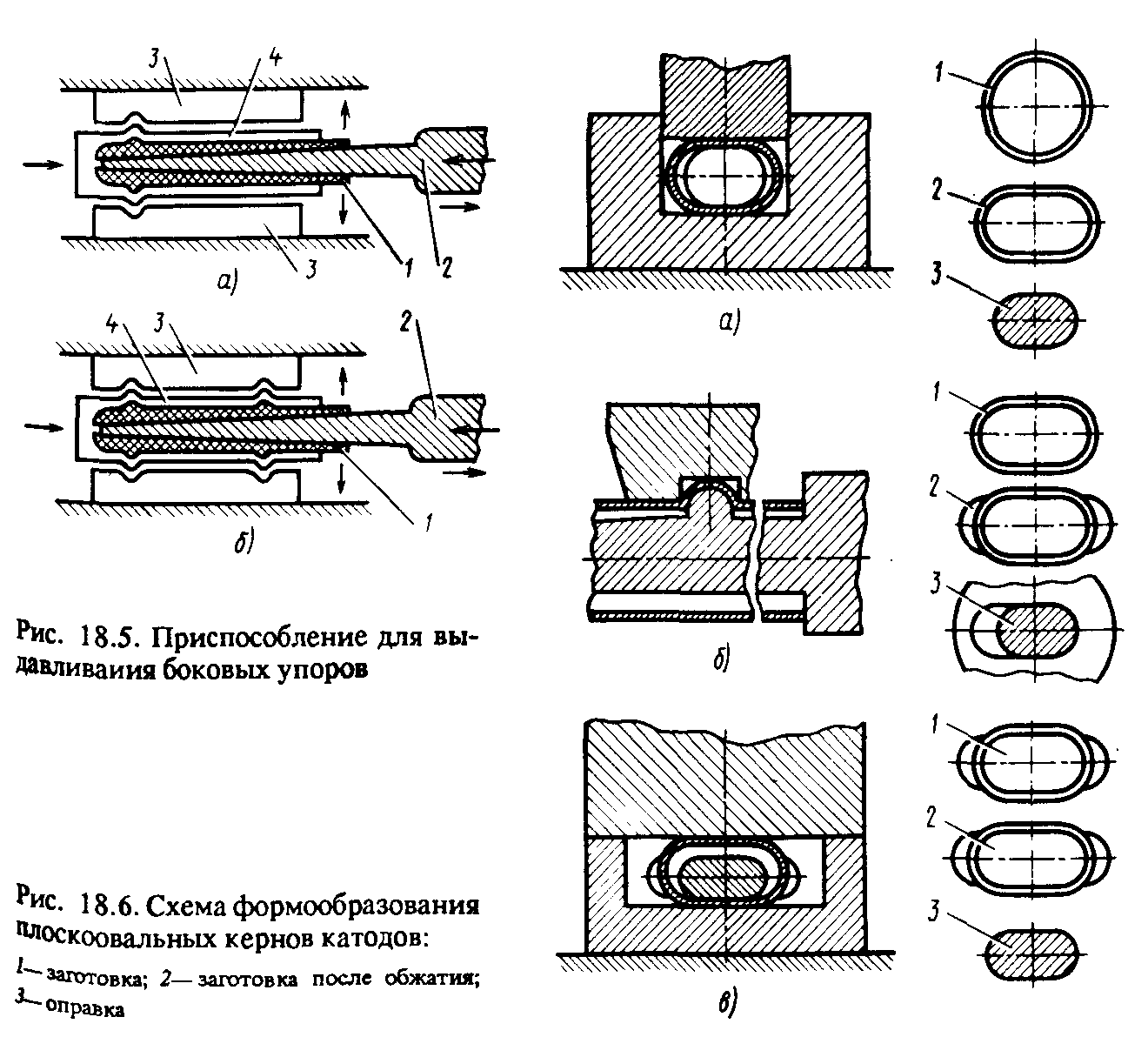

Технологическая схема изготовления кернов катодов косвен ного накала из трубок показана на рис. 18.4. Никелев цельнотянутые трубки режут на отдельные заготовки определенной длины 3 на специальном приспособлении, представляющем собой вращающуюся зажимную цангу 1 с дисковым ножом 2 (Г). Для более надежного крепления керна катода производят изготовление круглого буртика (у круглых и овальных кернов) или боковых упоров (у овальных и прямоугольных кернов). Керн катода зажимают в оправку 5 и вводят в его полость иглу б, имеющую выступ (//). Игла эксцентрично вращается, выдавливая буртик своим выступом. Если катоду необходимо придать плоскую или овальную форму сечения, то это осуществляют на специальных Прессах с помощью штампов, надевая заготовки кернов катодов на оправки (Ша). К отформованным кернам 8 приваривают соединитель (IV). Если керн не имеет буртика, то необходимую форму сечения ему придают на штампе (Шб). Боковые упоры (пукли) выдавливают после формовки керна катода. Для выдавливания одновременно двух или четырех упоров применяют приспособления, основанные на действии клина. Отформованную заготовку 4 (рис. 18.5) а и б овального или прямоугольного сечения надевают на оправку 1, состоящую из двух половинок клиновидного сечения.

При подаче клина 2 влево оправка расходится и прижимает заготовку керна в стенке матрицы Ъ выдавливая своими выступами боковые упоры.

Холодная штамповка из листового материала на задающий оправках производится обычно в несколько этапов: первая формовка (рис. 18.6, а); пуклевка (рис. 18.6, б); втора калибровочная формовка (рис. 18.6, в).

Свободная формовка (рис.18.7)—формообразование керн° профильных катодов без задающей оправки в разъемной матрице с задающим профилем. Принцип деформирования заготовки пР, свободной формовке (рис. 18.7, а) основан на том, что пр11 сближении матриц на заготовку все время действует пара сил решенных относительно геометрической оси заготовки на I. При этОМ одновременно происходит сжатие и поворот заготовки, в итоге задающий профиль матриц полностью заполняется материалом заготовки (рис. 18.7, б).

Гидравлическая формовка осуществляется подачей жидкости под явлением внутрь заготовки, находящейся в форме.

Формовка с помощью гидро-плцста — деформируемого наполнителя (рис. 18.8) — для изготовления катодов сложной формы, в частности с переменными по длине катодной трубки сечениями (1-1 и 11-11).

При изготовлении кернов следует применять смазки, не содержащие серу. Сера приводит к снижению прочности керна и уменьшению эмиссионной способности катодов.

В качестве материалов для изготовления кернов катодов косвенного накала обычно применяют никель с активирующими и упрочняющими присадками (табл. 18.1). Никель имеет малую скорость испарения в вакууме, обладает формоустойчивостью, легко обезгаживается, не вступает в химические реакции с оксидным покрытием и выделяющимися газами. Кроме того, в нем не содержится легколетучих примесей (висмут, цинк, свинец, кадмий), которые могут образовывать на изоляторах прибора проводящие пленки.

Активирующие присадки (кремний, магний, вольфрам, гафний, кальций, цирконий, алюминий, стронций), имеющие большое сродство с кислородом, отнимают кислород у оксида бария и способствуют образованию свободного бария в толще и на поверхности оксидного покрытия и соответственно увеличению т°ка эмиссии катода (например, ВаО + Mg -» MgO + Ва). Для обеспечения большей скорости активирования присадки должны иметь высокую скорость диффузии из керна в оксид. Наибольшей скоростью диффузии обладает магний, наименьшей — вольфрам.

Чем меньше скорость диффузии присадки в материале керна, тем больше должно быть ее процентное содержание.

Недостатком активирующих присадок является появление на границе между керном катода и оксидным покрытием промежуточного запорного слоя, обладающего большим электрическим сопротивлением (например, при применении никеля с присадкой кремния образуется запорный слой в виде силиката бария Ba2SiO4). Запорный слой замедляет диффузию активирующих присадок в оксидное покрытие, резко снижает тепло- и электропроводность в месте контакта керна с оксидом. При большой толщине и высоком сопротивлении запорного слоя это приводит к замедлению процессов активирования катода во время работы прибора, перегреву отдельных участков оксидного покрытия, искрениям, пробоям, возрастанию шумов, частичному распылению слоя оксида, снижению долговечности катода и уменьшению крутизны модуляционной характеристики.

Таблица 11

Запорный слой на границе керн — оксид, несмотря на очень малую толщину (= 1 мкм), имеет сопротивление на несколько порядков выше, чем сопротивление оксидного слоя. В процессе эксплуатации сопротивление запорного слоя постепенно увеличивается до нескольких десятков и даже сотен ом на квадратный сантиметр.

Увеличение сопротивления промежуточного слоя вызывает постепенное уменьшение крутизны анодно-сеточной или модуляционной характеристики в процессе эксплуатации, искажение формы импульсов анодного тока в импульсном режиме и изменение амплитудно-частотной характеристики (АЧХ) широкополосных усилителей.

Катоды на никелевом керне с присадкой кремния легко активируются, обладают высокой первоначальной эмиссией, но имеют малую долговечность.

Никель с присадкой магния обладает наибольшей активирующей способностью, образуя запорный слой с очень малым сопротивлением, однако характеризуется высокой скоростью испарения магния, что приводит к напылению магниевых пленок на электроды и изоляторы прибора и вызывает утечки и пробои.

Никель с присадкой вольфрама обладает малой активирующей способностью, но имеет большую прочность, формоустойчивость, низкую скорость испарения и незначительное электросопротивление запорного слоя. Это позволяет применять его для долговечных катодов в приборах с малым расстоянием между катодом и другими электродами, а также в приборах, подвергающихся сильным механическим воздействиям в условиях вибрационных и ударных нагрузок.

Сплавы никеля с кальцием (~ 0,1 + 0,025%) характеризуются усадочной рыхлостью в слитках, наличием трещин на поверхности заготовок и высокими токами утечки между катодом и подогревателем.

Упрочняющие присадки типа вольфрама, рения, тантала, молибдена, ниобия, циркония, гафния вводят для улучшение механических свойств и уменьшения скорости испарения материала керна. Некоторые из этих присадок обладают одновременно и активирующими свойствами. Например, цирконий повышает механическую прочность, снижает интенсивность испарения никеля и вероятность его напыления на детали прибора и то же время имеет высокую скорость диффузии и является хорошим активатором. Легирование никеля рением значительно повышает его прочность, твердость, Формоустойчивость и позволяет уменьшать оптимальную толщину

стенок катодной трубочки, что сокращает время, необходимое разогрева катода до рабочей температуры. Г

Наиболее часто применяют никель, в котором малоактивная но упрочняющая присадка (например, вольфрам) находится в комбинации с активной активирующей присадкой — сплав НВМ-ЗВ, содержащий 3% вольфрама и 0,07% магния. I

В последнее время для кернов оксидных катодов с пониженной рабочей температурой применяют тройные сплавы никеля с вольфрамом и цирконием, а также сплавы никеля с вольфрамом и ванадием. Эти сплавы обеспечивают хорошее сцепление оксидного покрытия с керном катода.

Материалы для держателей («хвостовиков», катодов) должны быть немагнитными, иметь низкую теплопроводность, большую формоустойчивосгь и высокую рекристаллизационную стойкость.

Наилучшими механическими свойствами при повышенных и длительных температурных нагрузках обладают держатели катодов, изготовленные из никель-молибденово-рениевых сплавов (типов 40Н10Р, НИМО-25), а также никель-молибденово-рениево-го сплава, содержащего 75% никеля, 15% молибдена и 10% рения. Ранее применявшийся сплав ФЕНИ-42 магнитен, что практически может приводить к искажению электрического поля в приборе.