Основные сведения об оксидных катодах

Наиболее широкое применение находят оксидные катоды на основе оксидов щелочноземельных металлов, оксидно-ториевые и оксидно-иттриевые катоды.

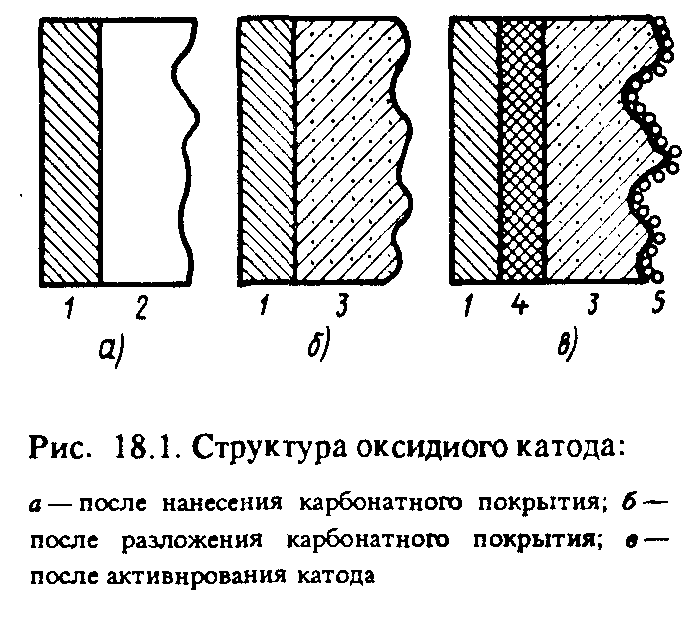

Заготовка оксидного катода на основе оксидов щелочноземельных металлов представляет собой металлический подложку, на поверхность которой нанесена паста 2, состоящая 1,3 Углекислых солей бария, стронция и кальция, равномерно Распределенных в связующем веществе (биндере) и пластификате. Эта заготовка катода (полуфабрикат катода) монтируется в РМатуру прибора и не обладает эмиссионной способностью.

Катод приобретает эмиссионную способность в процессе операции активирования: термической обра, ботки в вакууме при откачке и тренировке прибора (см. с 480).

Оксидный катод в готовом приборе после операции активирования представляет собой металлический керн /, на поверхности которого находится полупроводниковый слой твердого раствора оксидов бария, стронция и кальция 3, а в толще и на поверхности равномерно распределены атомы свободного металлического бария 5 (рис. 18.1).

Именно атомы бария (содержание которых практически не превышает 0,01 %) являются источниками электронов, обусловливающих электронную эмиссию.

Преимуществами оксидного катода являются малая работа выхода (1,15—1,2 эВ), большая эффективность («= 100 мА/Вт) и высокая эмиссионная способность при относительно низких температурах (660 — 900°С).

Недостатки оксидного катода на основе оксидов щелочноземельных металлов: химическое взаимодействие с остаточными газами в приборе и с загрязнениями в керне катода (это приводит к снижению эмиссии); разрушение оксидного слоя под действием сильных электрических полей и при бомбардировке быстрыми ионами; постепенное испарение бария и напыление его на электроды и изоляторы прибора (это приводит к снижению эмиссии и возникновению утечек, пробоев, паразитной эмиссии); высокое электрическое сопротивление, обусловленное пористой структурой оксидного покрытия и образованием запорного слоя 4 с повышенным сопротивлением в контакте между оксидным покрытием и подложкой (это приводит к искрению и пробоям).

Различают основные конструкции оксидных катодов: прямо-накальные и подогревные.

В прямонакальных конструкциях нагрев катодов производится теплотой, которая выделяется при пропускании токВ накала непосредственно через керн катода. Катоды прямого накаДВ характеризуются высокой экономичностью и малым времене»1 теплового разогрева (положительные факторы), однако имей1 разный потенциал и разную температуру по длине катод3 изменяют свою геометрическую форму при иагреве, имеют низку16 надежность при работе в циклическом режиме (отрицательные факторы).

В подогревных катодах (катодах косвенного накала) для нагрева служат специальные подогреватели, расположенные в додости катода и изолированные от его металлической части.

На нагрев эмиссионного вещества катода практически расходуется только /ю мощности накала — полезная мощность накала. Остальная часть мощности накала тратится бесполезно — это потери мощности. Потери мощности накала обусловливаются процессами: излучением с рабочей поверхности катода (более 1 /з мощности), излучением с нерабочих поверхностей керна катода и других деталей, входящих в катодный узел; потерей теплоты керном катода за счет процессов теплопроводности (в местах непосредственного контакта керна с крепежными соединителями и изолирующими деталями катодного узла).

Поэтому при изготовлении высокоэффективных катодных узлов косвенного накала необходимо соблюдать следующие условия: располагать подогреватель относительно рабочей поверхности катода таким образом, чтобы образовалась узкая зона нагрева вблизи эмиссионного покрытия катода; устанавливать в катодном узле экранирующие детали, предупреждающие потери теплоты излучением; уменьшать поверхность контакта керна катода с изоляторами, что снижает теплообмен и отвод теплоты от катода за счет теплопроводности.

Мощность накала и температура катода в значительной мере зависят от материала деталей узла, толщины керна, от стабильности формы и положения подогревателя в трубочке катода, уровня теплоотвода и излучающей поверхности керна.

При выборе оптимальных размеров катода следует учитывать, что уменьшение размеров эмиттирующей поверхности катода приводит к увеличению плотности отбираемого с катода тока и соответственно к повышению рабочей температуры и снижению Долговечности (отрицательный фактор), но снижает мощность накала и время теплового разогрева катода (положительные Факторы). Например, катоды 0 1,1 мм имеют мощность накала 0,6 Вт, 0 2 мм — 2 Вт, 0 2,9 мм — 4 Вт.

В настоящее время в большинстве ЭЛТ применяются стандарте катодно-подогревательные узлы (КПУ).

Различают две разновидности конструкций КПУ.

1. КПУ, в которых контакт катодного колпачка с керамическим Изолятором осуществляется только по торцевой поверхности колпачка (рис. 18.2, а). Это уменьшает контактирующую теплопроводящую поверхность и соответственно снижает бесполезные потери теплоты катода за счет процессов теплопроводности.

К этому типу относится широко применяемый КПУ-1, Колпачок катода 1 калиброван по высоте; по контуру юбки колпачка имеются крепящие усики 5. Несущий керамический изолятор выполнен из двух частей 3 и 4, сочлененных так, что между ними образуется щелевой лабиринт, благодаря этой щели при напылении металла с колпачка катода на керамику не образуется сплошной проводящий мостик и исключаются утечки по катодному изолятору. Часть изолятора 4 имеет два отверстия, армированных пистонами 6, в которые вводятся концы подогревателя 2.

2. КПУ (например, КПУ-50), в которых непроизводительные потери теплоты уменьшаются за счет применения специальных держателей-экранов 7, 8 и 9 из материалов с малой теплопроводностью (рис. 18.2, б). Держатели-экраны практически теплоизолируют катодный колпачок 1 от керамики 3.

Иногда производят чернение внутренней поверхности катодной трубочки, что способствует интенсивному поглощению теплового излучения подогревателя 2 и повышению температуры катода.

В некоторых конструкциях КПУ, например в КПУ-18 (рис 18.2, в), на керамическом изоляторе 3 имеются специальные калиброванные выступы 10, обеспечивающие точное соблюдение расстояния между катодом и модулятором. Гильза катода закреплена в держателе И таким образом, что ее торед установлен на заданном расстоянии 3 относительно плоскости проходящей через вершины калибровочных выступов 10 изолятор3. Этот катод (как КПУ-9, КПУ-13, КПУ-16, имеющие аналогичну10 конструкцию и отличающиеся только размерами элементов Джимами работы) обеспечивает заданный размер «катод — модулятор» и не требует подбора и установки этого размера при сборке электронно-оптической системы (ЭОС).

В последнее время разработаны КПУ, у которых в центральную часть торцевого катода встроен газопоглотитель.

Очень перспективными являются катоды на керамическом керне, которые изготовляются методами пленочной технологии. На одну сторону керамической подложки напыляется пленка, тужащая подогревателем катода; на противоположную сторону — никелевая пленка, являющаяся керном катода, на который наносится оксидное покрытие.

Синтерированными (или металлогубчатыми) называются катоды, в которых на металлический керн наносится металлическая губка, поры которой заполняются эмиссионным веществом. Изготовление оксидных катодов на основе оксидов щелочноземельных металлов слагается из следующих операций (рис. 18.3): изготовление, химическая и термическая обработка металлического керна; получение смешанных кристаллов двойных или тройных карбонатов щелочноземельных металлов (углекислых солей бария, стронция и кальция); приготовление рабочей суспензии карбонатов щелочноземельных металлов; нанесение эмиссионного покрытия на керны катодов; термическая обработка («спекание») эмиссионного покрытия; обезгаживание и активирование катода в процессе вакуумной обработки и тернировки прибора.