Особенности изготовления и активирования пленочных катодов

Температура 1700°С является оптимальной рабочей температурой; при более низких — резко замедляются процессы образования и диффузии свободного тория, а при более высоких — испаряется и разрушается моноатомная пленка тория, катод истощается и имеет малую долговечность.

В карбидированных вольфрамово-ториевых катодах на границе между вольфрамом и пленкой тория имеется слой карбида вольфрама.

Углерод, входящий в состав карбида, выполняет следующие функции:

ускоряет процесс образования свободного тория при активировании и эксплуатации катода за счет реакции ТЬОг + + 2С — Th + 2СО , что позволяет снизить температуру на 1-й стадии активирования до 2000°С;

обеспечивает прочное сцепление моноатомной пленки тория с поверхностью вольфрама — это позволяет повысить рабочую температуру катода до 1800°С без опасности увеличения скорости испарения тория и снижения долговечности катода. Скорость испарения тория с карбидированной поверхности вольфрама в 6 раз меньше, чем с некарбидированной;

повышает устойчивость катода к ионной бомбардировке. Карбидирование производят путем действия паров углеводородов, например бензола СбНб (бензина, ацетилена, нафталина), на раскаленную вольфрамовую проволоку. Выделяющийся при разложении бензола углерод диффундирует в толщу вольфрама и вступает с ним в химическую реакцию, при этом поверхностный слой вольфрама превращается в слой карбидов вольфрама W2 и WC.

Карбидирование обычно производят в среде водорода или в вакууме. Степень карбидирования характеризуется отношением электросопротивлений катода до карбидирования и после карбидирования и выражается в процентах: чем больше увеличение сопротивления после карбидирования, тем толще слой карбида вольфрама. Толщина слоя карбида не должна превышать 0,1 диаметра проволоки, иначе повышается хрупкость и снижается механическая прочность катода.

Вольфрамово-бариевые катоды в зависимости от конструкции подразделяются на металлокапиллярные, прессованные и пропитанные.

Эти катоды обладают устойчивостью к ионной бомбардировке, электропрочностью, низким уровнем шумов и эквипотенциальностью эмигрирующей поверхности, стойкостью к тепловым перегрузкам и остаточным газам.

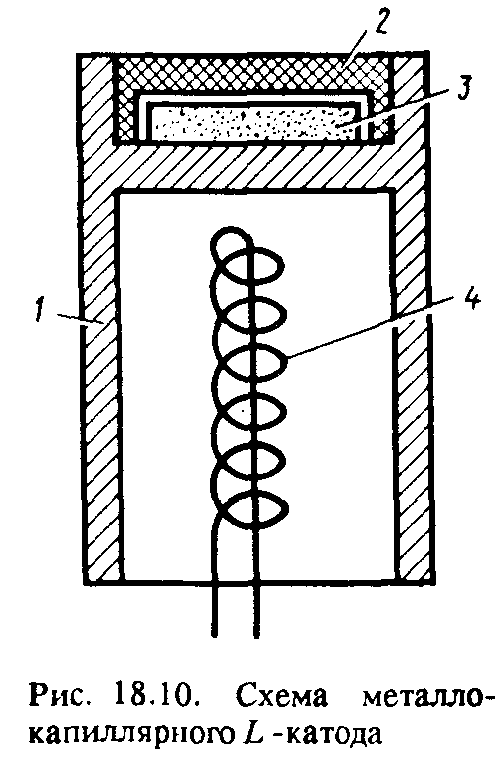

Заготовка металлокапиллярного Ь=катода (рис. 18.10) представляет собой молибденовый стакан — камеру 1, в которой заключено активное вещество 3 (двойной или тройной карбонат щелочноземельных металлов). Сверху камера закрыта круглым колпачком или цилиндром из пористого вольфрама — вольфрамовой губкой 2. Нагрев катода осуществляется с помощью подогревателя 4.

Вольфрамовый штабик изготовляется методом порошковой металлургии путем опрессовки в гидравлической бомбе.

Для изготовления губки применяется вольфрамовый порошок с размером зерен не более 1,5 — 2,5 мкм, иначе увеличивается размер пор в вольфрамовой губке и соответственно повышается скорость испарения бария и снижается долговечность катода. При изготовлении колпачков L-катодов из вольфрамовых штабиков их предварительно меднят. Вольфрамовые штабики укладывают в молибденовую лодочку, дно которой покрыто медной стружкой. При Т = 1350 -г- 1450°С медь расплавляется и благодаря капиллярным силам проникает в поры штабиков. Из медненых штабиков на токарных станках вытачивают колпачки и диски L-катодов1. При термической активировке в условиях высокого вакуума происходят следующие процессы: разложение карбонатов в камере с образованием оксидов щелочноземельных металлов (выделяющиеся газы откачиваются через вольфрамовую губку); диффузия оксидов щелочноземельного металла через поры вольфрамовой губки; восстановление оксидов щелочноземельных металлов вольфрамом с образованием свободного бария: бВаО + W -» ВазАУОб + ЗВа (для ускорения процессов получения свободного бария в активное вещество иногда вводятся восстанавливающие присадки кремния циркония, тория); диффузия свободного бария по поверхности пор губки с последующим испарением бария через поры; адсорбция бария на внешней поверхности вольфрамовой губки с образованием моноатомной пленки бария, которая снижает работу выхода электронов из вольфрама до 1,7 эВ.

Толщина и пористость вольфрамовой губки определяют скорость диффузии и образования моноатомной пленки бария, а также интенсивность испарения бария с поверхности вольфрама. Пористость вольфрамовой губки зависит от давления прессования и зернистости исходного материала, а также от продолжительности и температуры спекания в процессе ее изготовления.

Недостатком L-катода является длительность процесса его обезгаживания и активирования. Это может вызвать окисление молибденового резервуара и вольфрамовой губки. Оксиды молибдена имеют высокое давление насыщенных паров при сравнительно низких температурах (~ 600 + 700°С), испаряются с катода и конденсируются на холодных участках прибора. Это вызывает нестабильную работу приборов.

В металлопористых и пропитанных катодах активное вещество помещается непосредственно в пористую вольфрамовую губку (в отличие от L-катодов). Недостаток этих катодов — большая скорость испарения активного вещества и напыления его на электроды, что приводит к искажению параметров.

Заготовка матричного спрессованного катода представляет собой микропористую губку из вольфрамового порошка, заполненную активным составом — вольфраматами бария и кальция с добавкой 1 % алюминия. После запрессовки вольфрамовой губки с эмиссионным составом в керн катода производят спекание катода в атмосфере водорода. В процессе спекания катода алюминии превращает вольфрамат бария в алюминат бария, который является исходным активным веществом катода: BaaWOe + 2А1-ВазА12О6 + W.

В процессе активировки в условиях высокого вакуума и повышенной температуры происходят следующие реакции:

Атомы бария диффундируют к поверхности губки и образуют на ней моноатомную пленку бария.

Разложение алюминатов и вольфраматов не сопровождается сильным газовыделением, что облегчает откачку и предотвращает отравление катодов.

Для снижения скорости испарения бария и повышения долговечности прессованных катодов увеличивают давление прессования; добавляют в активный состав катода диоксид кремния; применяют в качестве активного вещества катода скандат бария, спрессованный с вольфрамовым порошком; покрывают металлопористый катод пленкой осмия толщиной до 1 микрона — это позволяет снизить рабочую температуру катода на 70 — 80°С и увеличить плотность тока эмиссии в 6 — 8 раз.

Пропитанные катоды (импрегнированные) представляют собой макропористую вольфрамовую губку, пропитанную алюминатами, вольфраматами и силикатами щелочноземельных металлов. Пористость губки 10 — 40 %.

После меднения вольфрамового штабика из него вытачивают заготовку катода требуемой формы (медь как бы смачивает частицы вольфрама, что облегчает механическую обработку вольфрама).

На рис. 18.11 показана схема технологического процесса изготовления пропитанных катодов. Пропитка губки J активным веществом 2 производится в потоке сухого водорода (точка росы —50°) при температуре 1750— 1850°С. Катод нагревают токами высокой частоты или в водородной печи. Расплавленное активное вещество заполняет поры губки. После термической обработки пропитанные катоды имеют в своем составе те же компоненты, что и прессованные катоды.

Губку в керне катода закрепляют пайкой, электронно-лучевой или плазменной сваркой, завальцовкой, а также другими способами.

Снижение скорости испарения бария достигается путем изготовления губки из смеси порошков вольфрама, молибдена и рения.

Керметкатоды — металлокерамические катоды представляют собой шайбы из спрессованных порошков вольфрама, карбида вольфрама и оксидов тория или оксидов редкоземельных металлов. Активирование керметкатодов производится в вакууме при температуре ~ 1700°С; происходит восстановление тория (или редкоземельного металла) из оксида, диффузия атомов свободного тория (или редкоземельного металла) на поверхность катода с образованием моноатомной пленки металла. При этом, как и в случае оксидно-ториевых катодов, возникает двойной электрический слой, снижающий работу выхода электронов из вольфрама.

Для получения высоких плотностей тока и устойчивой работы при повышенных давлениях остаточного газа (до 10~ Па) применяют гексаборидные катоды, которые представляют собой соединения бора с редкоземельными элементами, например лантаном. Наличие эмиссионных свойств у катодов на основе гексаборидов лантана объясняется образованием на поверхности катода пленки чистого лантана, которая обеспечивает уменьшение работы выхода электронов. Катоды на основе гексаборида лантана изготовляют путем плазменного нанесения порошка гексаборида лантана на танталовую или графитовую подложку (губчатые катоды) или путем прессования заготовки нужной геометрической формы (прессованные гексаборидные катоды). Материал подложки не должен взаимодействовать с гексаборидами и разрушаться при диффузии в него бора. Например, рений, вольфрам и молибден энергично реагируют с гексаборидом лантана.

В последнее время рекомендуется защищать подложку пленкой дисилицида молибдена (M0S12).

Максимальная прочность прессованных гексаборидных катодов достигается при горячем прессовании в защитной среде.

Диски-таблетки требуемой формы нарезают методом электро-эрозионной обработки с последующей химической очисткой. Необходимый контакт между таблеткой гексаборида лантана и металлической подложкой достигается их пайкой с добавкой дисилицида молибдена при температуре 2050°С. Катоды необходимо активировать — подвергать термической обработке при 1550 — 1750°С. Эмиссионные свойства гексаборидных катодов повышаются при добавке к гексабориду лантана 10 % платины или рения. Основной недостаток гексаборидных катодов — высокая рабочая температура (=» 1650°С) и соответственно малый срок службы (= 500 ч) из-за перегорания подогревателей. В качестве подогревателей гексаборидных катодов применяются вольфрамовые спирали, не покрытые изоляционным материалом.

Металлосплавные катоды представляют собой интерметаллические соединения чистых металлов (твердые растворы, химические соединения). В качестве металлосплавных катодов используют соединения палладия с барием (98 % Pd + 2 % Ва), платины с барием (98 % Pt + 2 % Ва); иридия с редкоземельными металлами, например титаном, церием, неодимом, самарием; .рения с торием (« 3 % Th), платины с торием, осмия с торием и т.д. Интерметаллические соединения имеют меньшую работу выхода и соответственно лучшую эмиссионную способность, чем основной металл (например, работа выхода чистой платины — 5,3 эВ, а соединения платины с 2 % бария — 2,2 эВ). Это объясняется образованием на поверхности сплава дипольного слоя того металла, который имеет меньшую температуру плавления (например, бария на поверхности палладия или редкоземельного металла на поверхности иридия).

При изготовлении металлосплавных катодов эмиссионный сплав, например PdBa, прокатывается в фольгу толщиной доли миллиметра и укрепляется на керн катода, изготовляемого из какого-либо тугоплавкого металла, например вольфрама. Закрепление фольги в керне должно исключать интенсивную диффузию материала керна в эмиссионный сплав даже при высоких рабочих температурах катода (== 1050°С), диффундирующий в фольгу вольфрам связывает активный барий, истощает катод и снижает его эмиссионную способность в процессе эксплуатации прибора. Металлосплавные катоды устойчивы к электронной и ионной бомбардировкам, применяются в основном в приборах магнетронного типа.