Технология изготовления распыляемых газопоглотителей

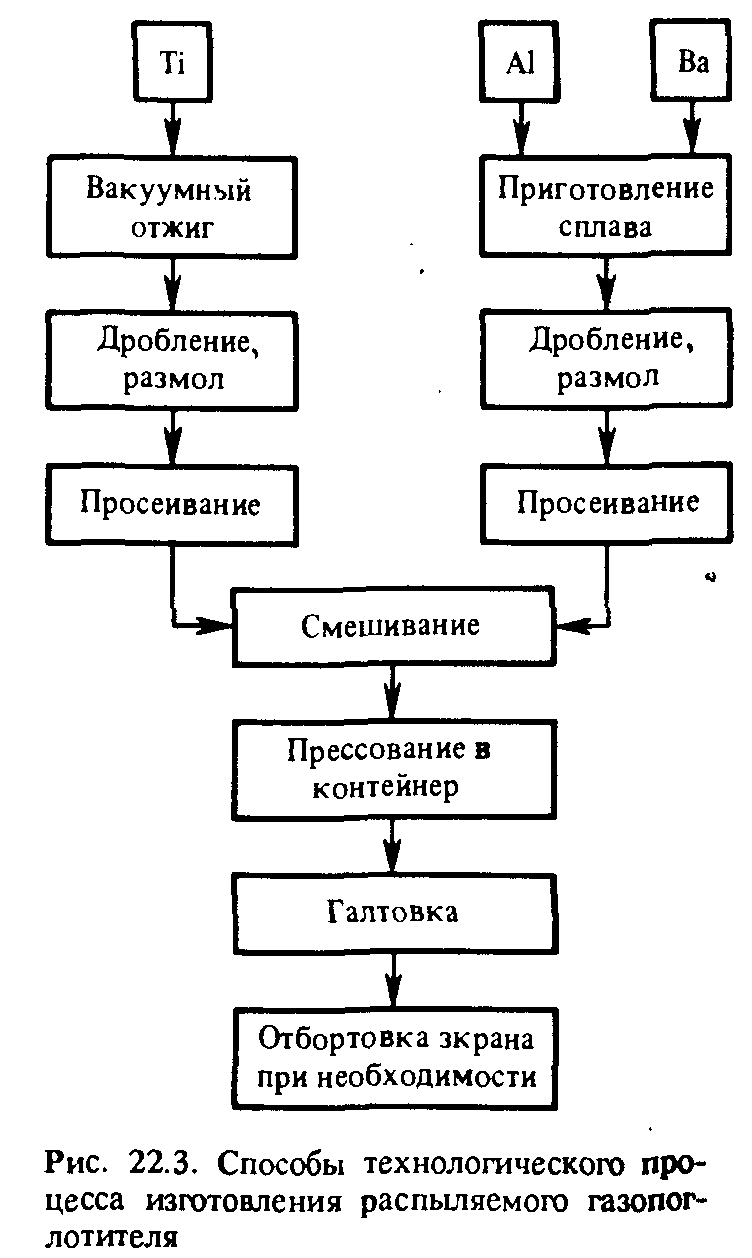

Изготовление распыляемых газопоглотителей проводят в две стадии — приготовление рабочего состава газопоглотителя и упаковка-прессование рабочее состава в контейнер. На рис. 22.3 дана принципиальная технологическая схема процесса изготовления распыляемого газопоглотителя типа «Бати».

Сплав бария с алюминием типа «Альба» получают в вакуумных печах при вакууме 1—10 Па. Установка для получения сплава «Альба» состоит из реакционной трубы, печи сопротивления, которую надвигают на реакционную трубу, и откачной системы. В тигель, помещенный в реакционную трубу, послойно ровными чередующимися слоями загружают барий в виде мелких кусков (15—25 мм) и алюминий в виде мелкой стружки. При этом верхним слоем обязательно должен быть алюминий, который ограничивает процесс испарения более легколетучего бария до момента его сплавления с алюминием. После достижения в установке вакуума 1—101 Па включают нагревательный элемент. Сплав образуется при Г=950+ 1000°С (процесс сплавления продолжается 1—1,5 ч). Готовый сплав подвергают анализу на общее содержание бария и на стабильность.

Стабильность сплава определяют по содержанию свободного (не связанного с алюминием в сплаве) бария — чем его меньше в сплаве, тем стабильность сплава выше и более постоянны его свойства.

Полученный сплав дробят, размалывают (в среде защитного инертного газа для предотвращения загорания порошка) 0 рассеивают на фракции. Фракции с зернами в десятки микро метров используют для ленточных и шовно-трубчатых газопоГ лотителей, размером 70—500 мкм — для таблеток, размером •1 — 150 мкм — для порошкодавленых газопоглотителей.

Для приготовления рабочего состава газопоглотителя «Бат0 смешивают порошки сплава типа «Альба» и «Титан». Пре3 варительно производится обжиг титанового порошка в вакууме, при этом происходит обезгаживание титана и повышается его Химическая активность. Дробление, размол и просеивание титанового порошка производится в инертной среде.

Процесс прессования газопоглотителя можно выполнить несколькими способами.

Первый способ — из смеси формуют отдельную деталь (табаку, кольцо), которую помещают в заранее сформованный Контейнер.

На рис. 22.4 показана технологическая схема работы автомата Изготовления кольцевых газопоглотителей типа КРБ. Автомат Имеет две рабочие позиции (рис. 22.4, бив, г), отличающиеся устройством верхней части пресс-формы. В первой позищщ центрируются нижняя и верхняя части пресс-формы (рис. 22.4 а) с помощью ловителя 1, затем подается питатель 2 и засыпается смесь (рис. 22.4,6), количество которой определяется (настраивается) положением нижнего штока 3. Затем опускается пуансон 4 верхней части пресс-формы, уплотняя смесь, и возвращается в исходное положение. Нижняя пресс-форма с кольцом активного вещества 5 перемещается на вторую позицию, здесь сначала подходит питатель с контейнером (кольцом) 7 (рис. 22.4, в), затем последовательно опускается и поднимается верхняя пресс-форма 8, в которой за счет сил трения (плотной посадки) остается кольцо. Питатель 6 уходит за очередным кольцом, а верхняя пресс-форма опускается до упора в нижнюю (рис. 22.4, г), после чего подъемом нижнего штока смесь запрессовывается в контейнер газопоглотителя. В следующий момент верхняя пресс-форма поднимается (одновременно опускается нижний шток, подготавливая место для очередной порции смеси) и из нее за счет «относительного опускания» цилиндра 10 выталкивается готовый газопоглотитель 11, попадающий в лоток 9.

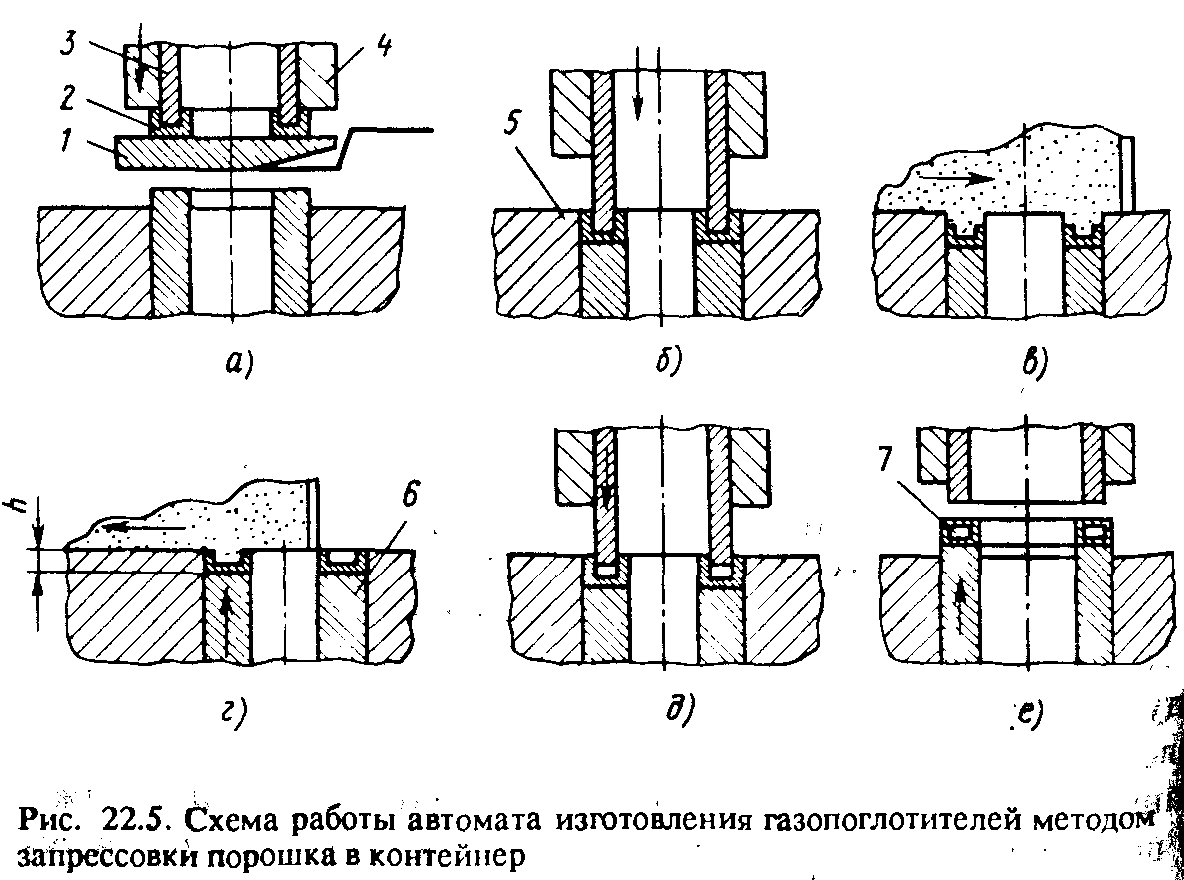

Второй способ — смесь засыпается в заранее подготовленный контейнер, где и спрессовывается до требуемой плотности (рис. 22.5). Сначала питатель 1 подает контейнер 2 (рис. 22.5, а), который захватывается пуансоном 3 верхней пресс-формы 4. Затем контейнер переносится (опускается) в нижнюю пресс-форму 5 (рис. 22.5, 6) и после отхода верхней пресс-формы засыпается порошок (рис. 22.5, в). Для более точной дозировки производится

Нераспыляемыми называются газопоглотители, которые не фебуют перевода их в паровую фазу с последующей конденсацией в виде пленки (зеркала).

Механизм газопоглощения нераспыляемыми газопоглотителями состоит из следующих стадий: сорбция и образование химических соединений между газопоглотителем и остаточными газами и парами; растворение остаточных газов в газопоглотителе; диссоциация и ионизация растворенных газов, паров и загрязнений с образованием атомов и ионов; диффузия атомов и ионов в толщу газопоглотителя.

Нераспыляемые газопоглотители используются для обеспечения высокого вакуума, а также необходимого качественного состава остаточных газов, удаления наиболее вредных для прибора агрессивных активных газов и паров, поддержания в приборе восстановительной атмосферы, благоприятно влияющей на работу оксидного катода.

В газоразрядных приборах применение нераспыляемых газопоглотителей позволяет достигнуть высокой степени чистоты инертного рабочего газа.

Преимущества нераспыляемых газопоглотителей: большая скорость и емкость газопоглощения, отсутствие напылений и утечек между электродами.

Применяются три основные разновидности нераспыляемых газопоглотителей: компактные, газопоглощающие покрытия и пористые прессованные блоки (рис. 22.6).

Компактные газопоглотители применяются в виде конструкционных деталей прибора, например в виде фокусирующих Цилиндров, анодов, спиралей, лент, пластин и т. д. В качестве Материалов компактных газопоглотителей обычно применяют элементы IV и V групп таблицы Менделеева (титан, тантал, т°рий, ниобий, цирконий) и их сплавы, изготовляемые методами вакуумной плавки или электронно-лучевой переплавки.

При изготовлении компактных газопоглотителей (рис. 22.7, а) бедует учитывать, что низкая удельная теплоемкость и теплопроводность титана приводят при его обработке (например, Юзанием) к местным перегревам, плавлению металла, снижению ег° шероховатости и сорбционных свойств, образованию наростов на инструменте, поэтому рекомендуется применять резцы с пластинками из твердых сплавов. Для снятия наклепа и нагартовки рекомендуется проводить промежуточные отжиги в вакууме.

Перспективным является изготовление компактных газопоглотителей механической обработкой многослойных материалов, которые плакируются горячим способом в вакууме активными газопоглощающими металлами. Например, отечественной промыл ленностью выпускаются ленточные и листовые многослойные материалы: биметалл «Армо» (железо-титан) и триметалл (титаЯ железо-алюминий), в которых плакирующий слой титана имеет толщину «30 мкм. Тонкие пленки нераспыляемого газопоглотителя можно наносить плазменным методом (см. с. 67) и методом горячего плакирования в вакууме.

Порошковые газопоглощающие покрытия одновременно обычно выполняют роль чернящих покрытий. Для покрытий обычно применяют газопоглотитель «Цето», которв представляет собой спеченную смесь сплава цермишметалла 0 алюминия с торием (цермишметалл — сплав церия и лантана с примесями других редкоземельных элементов). На рис. 22.7, б показана технологическая схема изготовления газопоглощающих покрытий. Промытые в дистиллированной воде и спирте порошки (для очистки их от хлоридов и сульфатов) смешиваются с биндером, и полученная суспензия методом пульверизации наносится на деталь. Грунтовка или синтерирование подложки мелким никелевым порошком с последующим обжигом в среде водорода при Т = 1050 + 1150°С способствует повышению механической прочности покрытия.