Заварка газовым пламенем

На практике для соединения стеклянных деталей применяют различные виды сварки: газовым пламенем; газоэлектрическую, электродуговую; высокочастотную индукционную; лазерную, плазменную; с использованием лучистой энергии; термодиффузионную, а также соединение деталей стеклокристаллическими Цементами.

Для получения герметичного и прочного соединения необходимо, чтобы соединяемые стекла были согласованы по температурному коэффициенту расширения, форме и вязкости.

Заваркой называется операция окончательной сборки оболочки ЭВП перед ее вакуумной обработкой. Заварка ножки — операция герметичного соединения собранной ножки с колбой. После заварки образуется оболочка электровакуумного прибора, внутри которой находится арматура.

Принципиальная технологическая схема заварки собранной аожки в колбу состоит из нескольких операций: наполнение колбы Инертным или восстановительным газом; предварительный подог-Рсв ножки или колбы; сварка собранной ножки с колбой в единую

При использовании газовых печей подогрева штенгсль прибора должен находиться по возможности дальше от газового пламени, что предотвращает попадение внутрь прибора продуктов неполного сгорания газа, сажи и копоти.

В последнее время широкое распространение получил лучевой нагрев стеклооболочек и их элементов галогенными лампами. Спектр излучения галогенных ламп близок к спектру поглощения стекла, что обеспечивает высокий КПД поглощения излучения и позволяет равномерно прогревать стекло по всей толщине с высокими скоростями (в начальный период скорость нагрева достигает 1300°С/мин — это в несколько раз превышает скорость нагрева в электрических конвекционных печах).

Разогрев излучением можно производить со скоростью 1000°С/мин. Возможность быстрого нагрева объясняется тем, что лучистая энергия поглощается не поверхностью, а всей толщей стекла. Поэтому при нагреве излучением малая теплопроводность стекла не может привести к неравенству и перепаду температуры по толщине стекла и к появлению избыточных напряжений.

На рис. 26.1 показана схема щелевой печи лучевого нагрева места заварки. Галогенные лампы 5 помещены в фокусе эллипсоидного отражателя, а сама нагреваемая оболочка враша ется, что обеспечивает равномерность прогрева по периметру горловины.

На практике применяют три способа предварительного подогрева ножки и колбы: огневая обработка с помощью газовых горелок; теплоотдача в электрических печах-излучение от накаленных спиралей или лучевой нагрев специальными лампами.

Скорость разогрева стекла зависит от способа нагрева и должна быть тем ниже, чем больше толщина стенок, сложнее конфигурация и меньше термостойкость стекла.

Скорость разогрева стекла пламенем газовых горелок не должна превышать 200°С/мин. Ввиду малой теплопроводности стекла более быстрый нагрев приводит к неравномерному прогреву внешних и внутренних слоев стекла, следствием чего являются сильные временные внутренние напряжения и растрескивание стекла.

При предварительном прогреве места заварки газовым пламенем (а также в процессе заварки и отжига) необходимо, чтобы весь баллон прогревался до температуры не менее 200°С. Тогда на холодных стенках баллона не конденсируются пары воды, образующиеся при сгорании газа:

Применение лучевой печи при заварке имеет ряд преимуществ: не происходит окисления деталей внутренней арматуры; температура керна катода при лучевом нагреве не превышает 150—170°С — это предотвращает разложение оксидного покрытия катода и образование на нем темного налета углерода; снижается вероятность образования термических напряжений в стекле ввиду равномерного нагрева всей толщи стекла и уменьшения перепада температуры между поверхностными и внутренними слоями стекла.

Рассмотрим технологию заварки газовым пламенем. На заварочном станке или заварочных позициях полуавтомата обычно происходят следующие операции: размягчение стекла ножки и колбы в месте заварки; соединение ножки и колбы; образование заварочного шва .и придание ему механической прочности и вакуумной плотности. Сварка газовым пламенем имеет ряд недостатков: неравномерность нагрева по толщине свариваемых стеклодеталей — это приводит к браку вида «треск стекла», нарушению поверхностного слоя стекла (кристаллизации стекла) и затрудняет сварку толстостенных деталей (наравномер-ность нагрева толщи стеклодеталей объясняется низкой теплопроводностью стекла); попадание продуктов неполного сгорания газа (паров воды, оксидов углерода, сажи), а также сернистых, хлористых, аммиачных примесей, содержащихся в горючих газах, на внутренние элементы конструкции прибора.

Основной рабочей частью любого оборудования для заварки является свеча. Она представляет собой металлическую трубку, в которую вставляется штенгель ножки прибора.

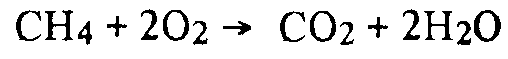

Применяют три разновидности конструкции свечи (рис. 26.2): внутрь свечи входит лишь штенгель прибора, а вводы ножки остаются вне свечи (рис. 26.2, а);

Вводы ножки входят внутрь свечи и поэтому не подвергаются сильному перегреву, не пережигаются, не становятся хрупкими (рис. 26.2, б); большая часть ножки экранирована от огня, чтобы предотвратить деформацию спаев в ножке;

вводы размещаются в специально просверленных отверстиях (рис. 26.2, в); в результате строгой фиксации вводов и хорошего отвода теплоты от спаев предотвращается их деформация.

В любой из указанных конструкций через отверстие в свече поддувают в колбу азот или другой нейтральный газ.

Ввиду различия в ТКР стекла ножки и материала наконечника свечи тарелочка ножки прибора может растрескиваться. Поэтому в последнее время рекомендуется устанавливать наконечники квадратного сечения. Это уменьшает площадь соприкосновения тарелочки ножки и свечи.

Колба нагревается открытым огнем, а тарелочка ножки — в результате теплопередачи через стенки баллона.

Во избежание растрескивания ножки наконечник свечи, в которую вставляется щтенгель ножки, должен быть тщательно прогрет.

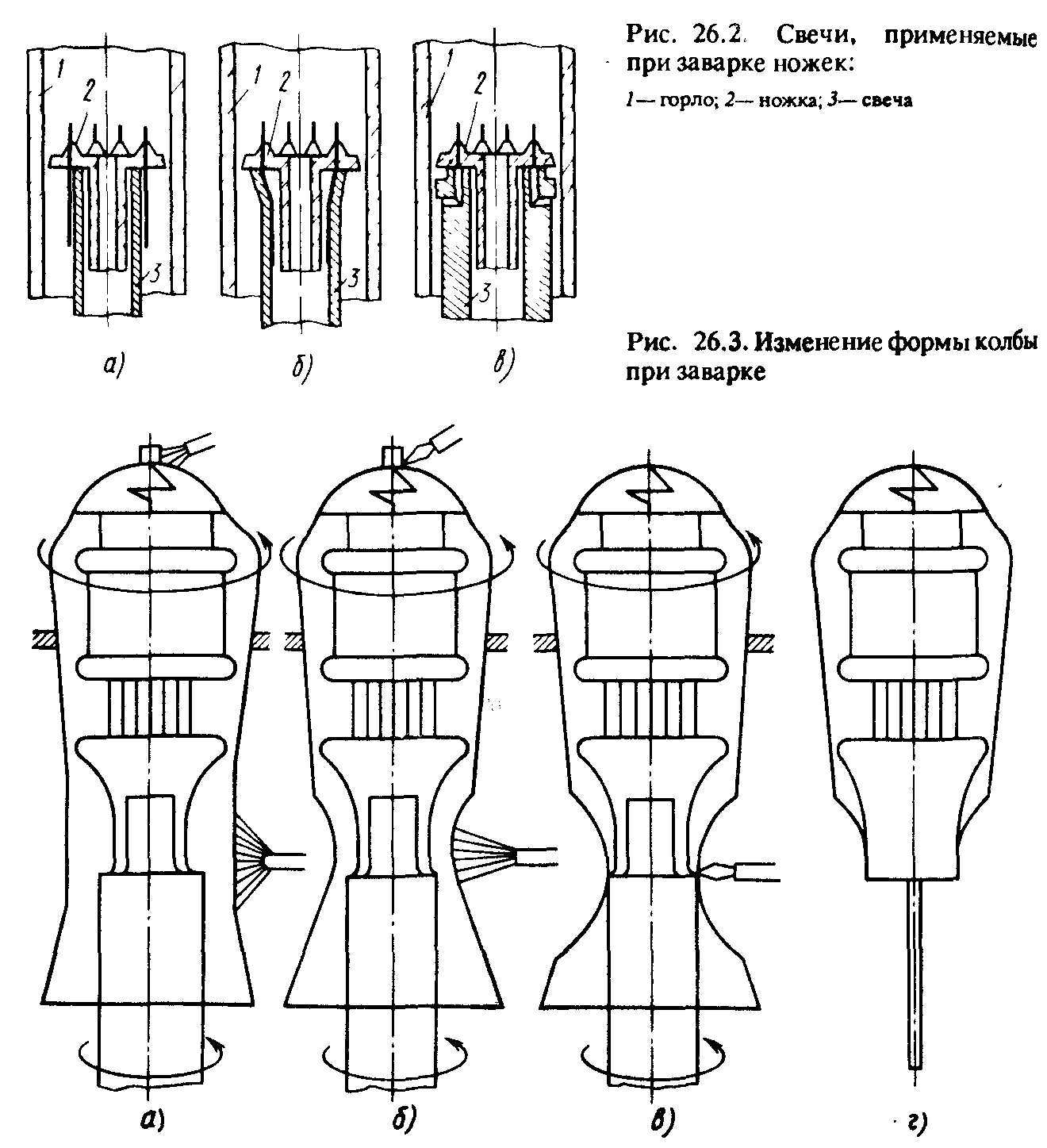

Сначала колбу (рис. 26.3, а) обогревают «мягким» газовым пламенем, затем «жестким» огнем газовоздушных или газокислородных горелок (рис. 26.3, б).

Равномерное, постепенное повышение температуры стекла предотвращает его растрескивание. При достижении температуры размягчения стекла его можно нагревать с любой скоростью (так как в размягченном стекле не образуется напряжений). При дальнейшем нагреве стекло колбы в зоне тарелочки размягчается настолько, что начинается его деформация под действием собственной массы или под давлением потока газов горелки. Деформация стекла сопровождается уменьшением диаметра и толщины стенок колбы в месте сварки (рис. 26.3,в). Наконец, зазор между колбой и тарелочкой исчезает и они свариваются (рис. 26.3, г). При размягчении стекла колбы и ножки происходит взаимное растворение стекол друг в друге. При этом создается промежуточный по составу и свойствам тонкий слой расплава двух стекол, который надежно и герметично соединяет ножку и колбу и образует сварочный шов. Азот, поддуваемый через свечу (см. 26.2), способствует лучшему взаимному растворению стекла ножки и колбы.

Под действием собственной массы и сил поверхностного натяжения размягченный шов в течение нескольких секунд принимает требуемую форму. Качество и форма заварочного шва сильно зависят от направления и интенсивности пламени горелок. В процессе заварки жесткое газокислородное пламя должно направляться по касательной к окружности ножки, тогда уменьшается вероятность перегрева и окисления деталей арматуры прибора и предотвращается проникновение внутрь прибора водяных паров, образующихся при сгорании газа (рис. 26.4).

Во всех случаях при заварке ножки внутренние детали прибора не должны соприкасаться с газовым пламенем, с нагретым воздухом, с горючими продуктами неполного сгорания газа, содержащими пары воды и серу, иначе теряется смысл предше-СТвУЮщей очистки арматуры приборов.

После образования заварочного шва он проваривается жестким Каменем для повышения прочности и герметичности и раздува-ется азотом для придания требуемой формы. При этом стекло становится гладким и блестящим.

Проваренный шов и прилегающие к нему участки стекла снова обогреваются мягким пламенем вплоть до момента затвердевания стекла. Обогрев мягким пламенем способствует равномерному охлаждению стекла и предотвращает возникновение сильных напряжений в процессе затвердевания заварочного шва.

При заварке ножки в колбу в стеклооболочке возникают большие термические и коэффициентные напряжения, на которые влияют: толщина стекла (с увеличением толщины напряжения повышаются); теплопроводность стекла (с уменьшением теплопроводности напряжения увеличиваются); ТКР стекла и его зависимость от температуры (с увеличением ТКР и его зависимости от температуры напряжения увеличиваются); скорость охлаждения стекла (с повышением скорости охлаждения напряжения увеличиваются); уровень циркуляции воздуха, окружающего стеклооболочку (интенсивная циркуляция воздуха увеличивает напряжения).

Для снятия напряжений в заварочном шве производится отжиг. Следует учитывать, что при температуре и длительности отжига, превышающих оптимальную величину, может произойти перегрев катода, что приводит к разложению биндера, выделению углерода (обугливанию катода), потемнению катода и соответственно повышению его излучательной способности, снижению фактической температуры катода в процессе эксплуатации прибора и резкому уменьшению эмиссии. Температура катода в процессе заварки не должна превышать 280°С.