Соединение деталей пайкой

Пайка позволяет соединять разнородные и разнотолщинные металлы и получать электрический контакт с малым переходным сопротивлением, не вызывая существенных изменений химического состава и механических свойств соединяемых деталей.

Припоями служат металлы, температура плавления которых чиже температуры плавления соединяемых изделий. По физико-химическому взаимодействию между припоями и спаиваемыми металлами пайка классифицируется на:

адгезионную — соединение осуществляется за счет атомарных сил сцепления между припоем и основными металлами и реактивную — соединение осуществляется за счет физико-химического взаимодействия между припоем и основным металлом, с образованием новых промежуточных сплавов, химических соединений и взаимной диффузией частиц припоя и материала детали.

В процессе пайки происходят следующие процессы: нагрев спаиваемых деталей в зоне шва до температуры пайки, при этом одновременно прогревается и припой, заранее уложенный на участке между соединяемыми деталями; расплавление припоя до жидкого состояния; смачивание жидким припоем поверхности соединяемых деталей; растекание припоя по поверхности деталей и заполнение им специально предусмотренного зазора между деталями; взаимная диффузия и взаимное растворение жидкого припоя и металла соединяемых деталей или химическая реакция между металлами и припоем; охлаждение расплавленного припоя, сопровождающееся его кристаллизацией, охлаждением в зазоре и сцеплением соединяемых деталей.

Хорошее смачивание расплавленным припоем поверхности спаиваемых деталей — основное условие растекаемосги припоя. Для обеспечения хорошего смачивания необходимо снижение поверхностного натяжения на границе деталь — расплавленный припой.

Растекание капли жидкого припоя по твердой поверхности детали приводит к изменению формы капли, перемещению ее центра тяжести и главное — к увеличению смоченной поверхности.

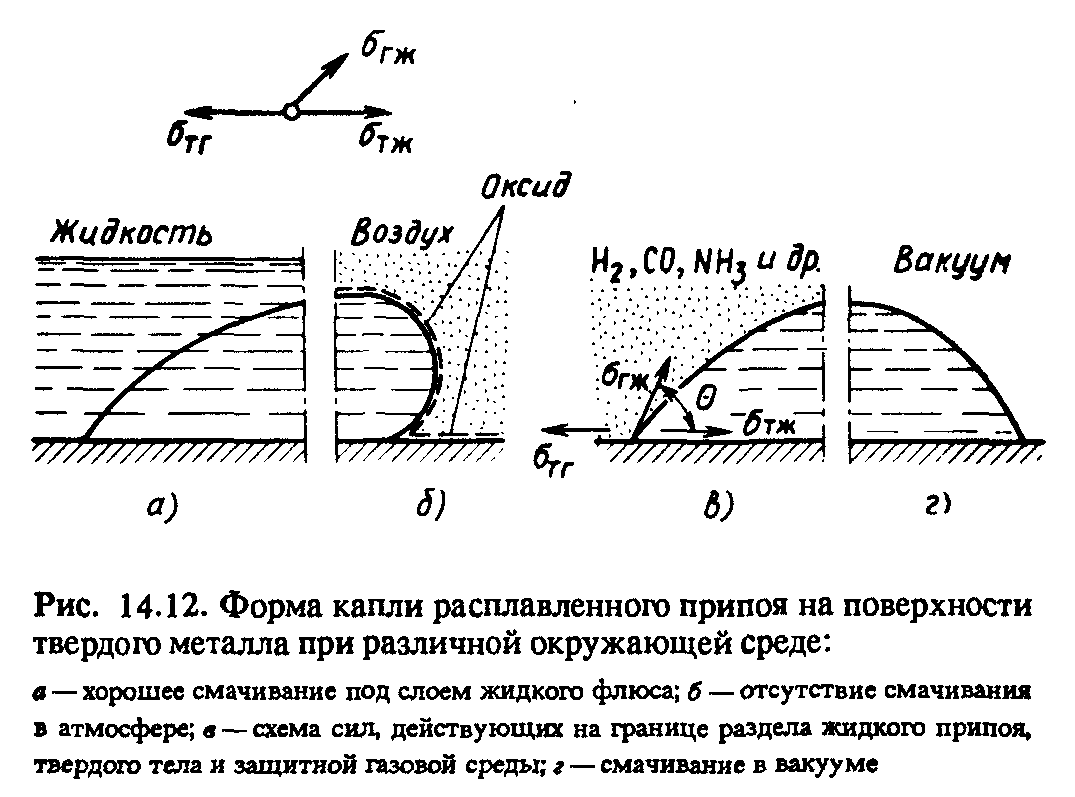

Все эти процессы могут быть условно представлены в виде равновесия векторов поверхностного натяжения в точке на границе трех сред: жидкого припоя, твердого металла детали и атмосферной среды (рис. 14.12).

Условие равновесия выражается уравнением:

Для упрощения расчетов практически за критерий смачиваемости принимают угол смачивания 0, который нетрудно определить экспериментально. Чем меньше угол смачивания 0 (и соответственно, чем больше косинус угла смачивания cos 0), тем лучше припой смачивает поверхность деталей. В момент затвердевания припоя угол смачивания не должен превышать 30°.

На характер смачивания оказывает влияние ряд факторов.

1. Состояние металлической поверхности (вид предварительной обработки, степень шероховатости, отсутствие оксидов, жировых загрязнений и т. д.). По шероховатым поверхностям припой растекается гораздо лучше, чем по гладким, полированным, из-за капиллярного воздействия впадин микропрофиля поверхности. Наличие на поверхности деталей следов поверхностно-активных загрязнений (например, применяемых при полировании металлов), а также жировых загрязнений и оксидных пленок ухудшает растекание припоя, что объясняется уменьшением энергии поверхностного слоя металла деталей. Наоборот, любые факторы, которые увеличивают энергию поверхностного слоя металла деталей, например механическая обработка, сопровождающаяся появлением напряжений — «наклепа», облегчают смачивание и растекание припоя.

2. Капиллярные свойства припоя в зазоре. Проникновение расплавленного припоя в зону пайки под действием капиллярных сил зависит от размеров и фоРмы зазора между деталями. Зазор выбирается в соответствии с геометрией деталей и ТКР металлов припоя и соединяемых деталей. Оптимальное значение зазоров, обеспечивающее высокую прочность и герметичность швов, порядка 0,02 — 1 мм. При очень малых зазорах припой не заполняет зоны пайки — в шве образуются пустоты, ухудшающие его прочность и герметичность; при больших зазорах действие капиллярных сил может оказаться недостаточным для затягивания припоя в шов, что также снижает вакуумную плотность соединения.

Например, при зазоре 0,1 мм расплавленная медь поднимается на высоту 200 — 300 мм; при зазоре 0,6 — 1 мм — на высоту 40 20 мм.

3. Наличие химической связи между металлами припоя Л деталей, степень их взаимной растворимости.л

В основе физико-химического взаимодействия между твердым металлом и растекающимся припоем лежат следующие основные процессы: диффузия металла деталей в расплавленный припой с образованием жидкого раствора; диффузия составляющих припой элементов в металл соединяемых деталей с образованием твердого раствора; химическая реакция между припоем и металлом деталей с образованием на границе интерметаллических соединений (так называемая «реактивная» пайка); возникновение металлических связей за счет сближения атомов металлического расплава припоя с атомами кристаллической решетки поверхности твердого металла деталей (так называемая «адгезионная» пайка). Эти процессы частично протекают одновременно.

Отсутствие растворимости металлов припоя и детали приводит к плохому смачиванию. Например, сталь и серебро не обладают взаимной растворимостью; серебряный припой не смачивает стальные детали — угол смачивания д после затвердевания припоя превышает 70° (капля припоя стягивается). При добавке к серебряному припою палладия (до 5%) угол смачивания уменьшается до 20°, что объясняется образованием твердых растворов в системе палладий — железо. Нержавеющие стали типа 1Х18Н9Т, при окислении которых образуется смесь оксидов хрома и железа, поддаются пайке в среде водорода при условии, если из водорода удалены следы кислорода и точка росы не превышает — 60°С.