Конструкция и принцип действия плазмотронов

Установки для плазменной обработки называются плазмотронами (плазменными горелками). В плазмотрон подается плазмообразующий газ.

В плазмотроне происходят два процесса — создание плазмы под воздействием газового разряда между электродами плазмотрона и образование направленной струи плазменных газов (факела) на выходе из сопла горелки — плазмотрона.

В зависимости от способа возбуждения плазменной дуги различают типы горелок:

1) дуга образуется между электродами, одним из которых является вольфрамовый стержень (рис. 5.2, а), а вторым — охлаждаемое сопло горелки (нагретый плазмообразующий газ выдувается наружу через сопло в виде факела — в этом случае ионизация газа производится электрической дугой внутри плазмотрона);

2) дуга образуется между стержневым электродом (рис. 5.2, б) и рабочей поверхностью изделия, подлежащего обработке (в этом случае тугоплавкий вольфрамовый стержень является катодом, а изделие — анодом; плазменный факел совпадает со столбом дуги).

Для устойчивой работы плазменных горелок, сужения плазменной струи, повышения средней температуры струи и срока службы сопл производится стабилизация дуги вдоль продольной оси горелки. Стабилизация дуги может производиться тремя способами: газовым продольным слоем; вихревым потоком газа; стенками сопла плазмотрона.

На рис. 5.3, а показана схема стабилизации путем поддувания газового продольного слоя: стабилизирующий газ течет аксиально, образуя концентрический слой, который ограничивает и фокусирует дугу, а также предохраняет место плазменной обработки от окисления атмосферным воздухом. На рис. 5.3, б показана принципиальная схема плазмотрона со стабилизацией дуги вихревым потоком газа. Газ, подаваемый через тангенциальные отверстия 6 в вихревую камеру 7, создает в канале 4 плазмотрона, помещенного внутри соленоида 5, вихревой поток, по оси которого между электродами 2 и 4 горит электрическая дуга 3. Вследствие интенсивных процессов теплообмена газ нагревается и плазма в виде струи истекает из сопла через выходной трубчатый электрод 4. В вихревой камере и канале электрода 4 существует градиент плотности газа — поскольку основная часть газа движется в пристеночной области. В результате этого столб дуги 3 «выталкивается» на ось электрода.

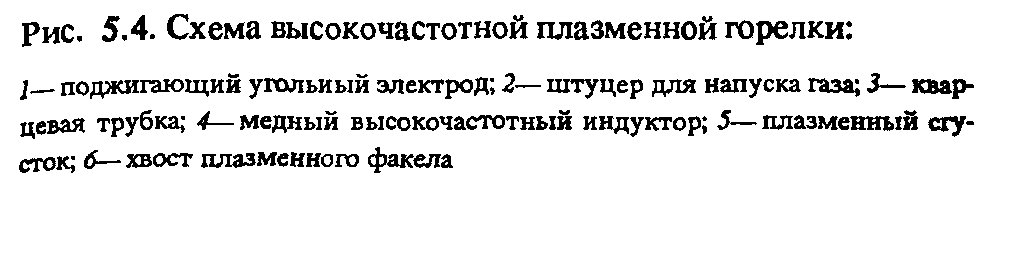

Для плавки и обработки тугоплавких металлов и оксидов находят применение высокочастотные плазменные горелки (рис. 5.4). Высокочастотный газовый разряд, образующий плазму, зажигается и поддерживается высокочастотным индуктором 4, по которому пропускаются токи высокой частоты.

Магнитное поле, создаваемое токами высокой частоты, сжимает плазму и отодвигает ее от стенок горелки — плазмотрона. Это позволяет снизить теплопотери, стабилизировать плазму и повысить ее температуру в центре 5 плазменного сгустка до 20 000 0 С.

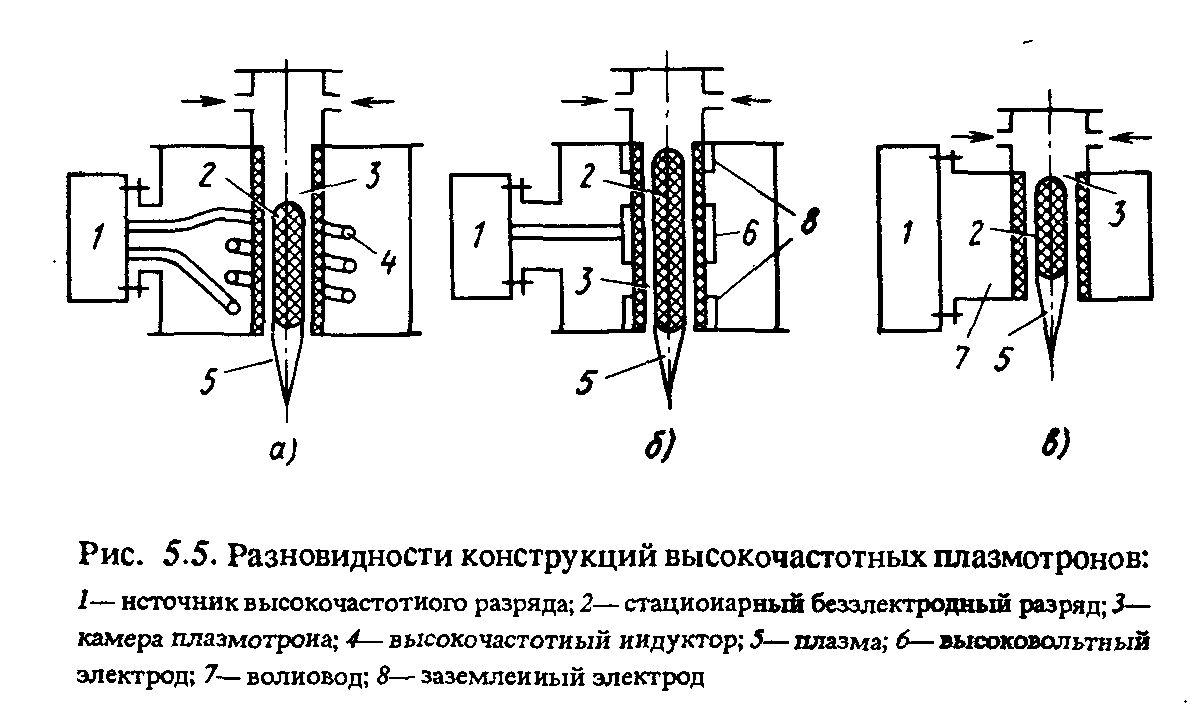

Высокочастотные плазмотроны подразделяются на индукционные, емкостные, факельные, сверхвысокочастотные (рис. 5.5).

В высокочастотном индукционном плазмотроне (рис. 5.5, а) газ нагревается вихревыми токами.

Высокочастотный емкостный плазмотрон (рис. 5.5 б) имеет высоковольтный 6 и заземленный 8 электроды, между которыми возникает высокочастотное электрическое поле. Электроны, находящиеся в газе, получают энергию от высокочастотного электрического поля и при столкновениях обмениваются ею с нейтральными частицами, повышая тем самым температуру газа.

В сверхвысокочастотном плазмотроне (рис. 5.5, в) энергия от источника питания 1 в зону разряда подается по волноводу 7. В сверхвысокочастотном плазмотроне плазма абсолютно чистая и не содержит продуктов разрушения электродов.

Факел плазменной струи имеет форму яркосветящегося конуса. Сечение факела на выходе соизмеримо с сечением отверстия в сопле плазмотрона. Изменяя форму отверстия сопла, а также состав и расход газа, величину тока и длину дуги, можно получать различные очертания плазменного факела («жесткий» или «мягкий») и в зависимости от этого распределять тепловую и механическую нагрузки по поверхности обрабатываемых изделий.

Основная характеристика плазменной струи как источника теплоты — эффективная тепловая мощность, которая равна:

Эффективная тепловая мощность плазменной струи возрастает с повышением напряжения и тока дуги, увеличением давления и расхода плазмообразующего газа, а также с уменьшением потерь теплоты на лучеиспускание, конвекцию и нагрев электродов и корпуса плазмотрона (например, путем увеличения диаметра канала сопла и уменьшения расстояния между соплом и нагреваемым изделием).