Технология изготовления стекловолоконных деталей

При выборе материалов для изготовления стекловолоконных деталей необходимо помнить, что коэффициент преломления света стержнем стекловолокна 1,8 + 2,0) должен быть выше, чем у стекла оболочки 1,4+1,6); коэффициент поглощения света стеклянной оболочкой должен быть примерно в три раза больше, чем у стержня стекловолокна; стекла стержня и оболочки не должны химически взаимодействовать между собой в процессе изготовления волокна, а граница стержень — оболочка должна быть идеально чистой; материалы должны быть очень чистыми (примеси металлов не должны превышать 10—7); стекла для стержня и оболочки должны быть подобраны и согласованы по ТКР и вязкости (обычно ТКР ~ (52 95) •10-7).

Для стержней — сердцевин стекловолокон рекомендуется использовать стекла на основе диоксида германия, так как они характеризуются большим коэффициентом преломления, высоким светопропусканием, повышенной температурой размягчения и хорошими технологическими свойствами.

Высокое светопропускание имеют также оптические стекла на основе диоксида кремния. В ультрафиолетовой области спектра применяют кварцевые стекла. Для оболочек световодов рекомендуются стекла на основе SiCh — В2О3 — AI2O3.

Для волоконно-оптических дисков нельзя применять стекла, содержащие оксид свинца, так как они имеют низкую температуру размягчения и при нагреве выделяют свинец, который вызывает отравление фотокатодов.

Технологический цикл производства стекловолоконных деталей слагается из нескольких операций: непрерывный процесс вытягивания одножильных световодов с сечением порядка 1 — 2,5 мм; плотная укладка в пакет сотен тысяч одножильных световодов со строго определенным (регулярным) расположением их по отношению друг к другу; перетяжка пакета одножильных световодов, при этом сечение каждого отдельного световода уменьшается в тысячи раз до размера порядка 5 — 15 мкм; спекание многожильных световодов в специальных пресс-формах.

В результате проведения перечисленных операций образуется вакуумноплотная волоконно-оптическая деталь.

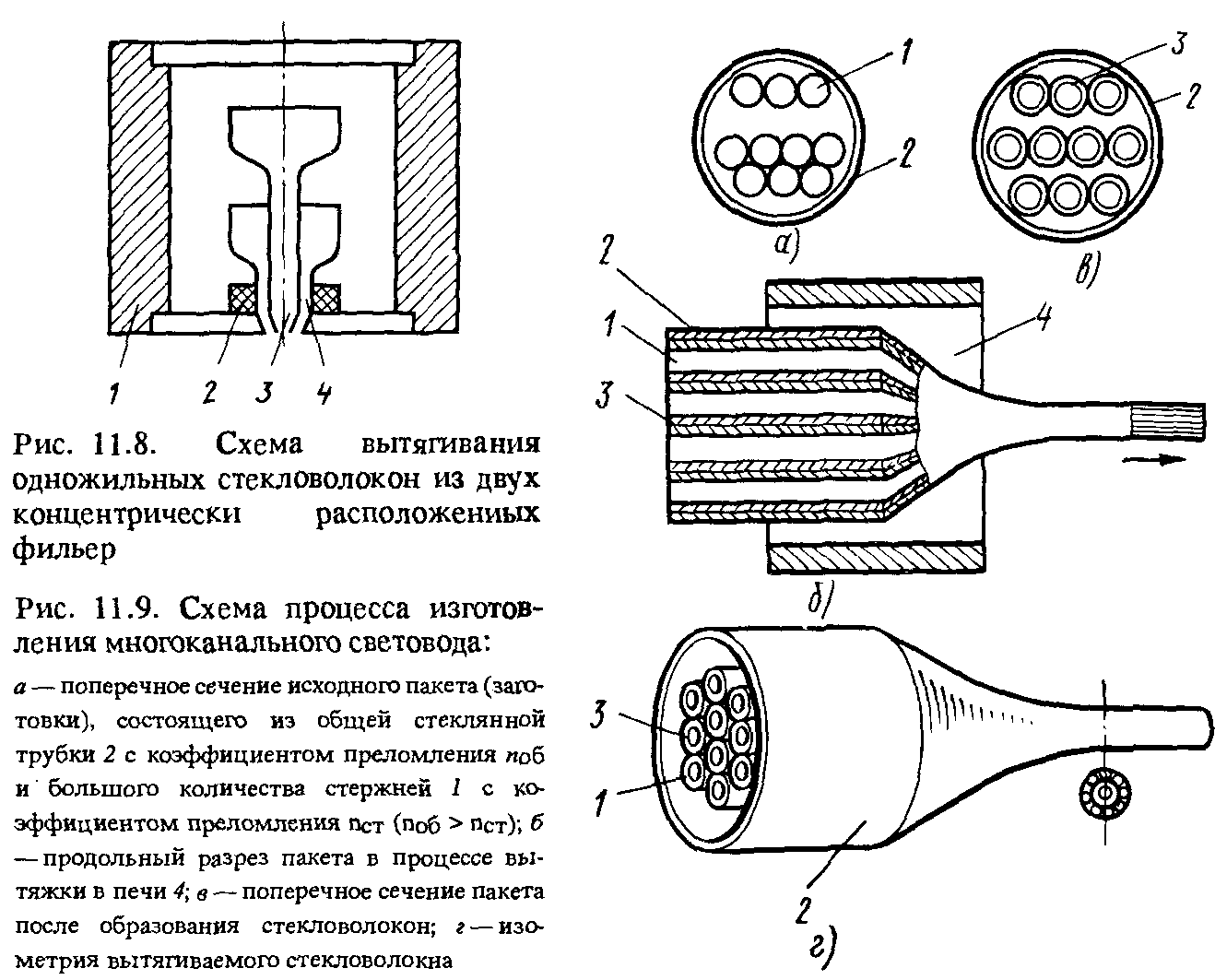

Одножильные стекловолокна обычно изготовляют методом вытяжки из двух концентрически расположенных фильер, соединенных с двумя ваннами, в которых находятся расплавленные стекла (рис. 11.8): в верхней — стекло с высоким коэффициентом преломления 1,8 2,0), в нижней — с низким коэффициентом преломления 1,4 1,6). Из верхней ванны стекло поступает во внутреннюю фильеру 3 и служит для образования стержня- . сердцевины стекловолокна, а в нижней — во внешнюю фильеру I 4, из этого стекла образуется защитная оболочка стекловолокна. 1

Ванны с фильерами помещают в печь 1 с нагревателем 2. При недостаточной температуре стекломассы в расплаве образу- 1 ются пузырьки воздуха, поэтому процесс варки ведут при повышенных температурах и низкой вязкости стеклорасплава. Под действием теплоты стекломасса формируется в «луковицу», из которой двумя роликами вытягивается световод, состоящий из стержня-сердцевины (из стекла с п ~ 1,8 2,0), покрытого оболочкой из другого стекла с меньшим показателем преломления. Для повышения коэффициента передачи контраста рекомендуется ; изготовлять волокна не круглой, а шестигранной формы; при этом укладка волокон в пакет должна быть гексагональной.

Сечение вытянутого волокна в основном зависит от скорости вытяжки и может иметь допуск ±3%. Неравномерность вытягиваемых волокон по механическим и оптическим свойствам может быть связана с неравномерностью нагрева различных фильер, расположенных рядами на дне питателя.

Для изготовления многожильных стекловолоконных деталей Сдельные волокна укладывают в один общий стеклянный шаблон-пакет и подвергают многократным перетяжкам, пока сечение отдельных волокон не уменьшится до нескольких микрон. При этом в вытянутом стекловолокне сохраняется соотношение между диаметрами стержня и оболочки, которое было до перетяжки. Количество световодов в пакете практически составляет 6 — 7 тыс. шт. Во время выработки и регулярной укладки в пакет стекловолокна могут подвергаться электризации, что приводит в дальнейшем к искажению характеристик и параметров приборов, в частности к появлению темных и светлых пятен на изображении волоконно-оптических дисков, изменению коэффициента усиления микроканальных пластин и т. д. Для предупреждения этого явления стекловолокна во время укладки смачивают дистиллированной водой.

По другому методу изготовления световода большое количество стеклянных стержней 1 из стекла с высоким коэффициентом преломления укладывают в одну общую стеклянную трубку 2, стекло которой имеет меньший коэффициент преломления и более низкую температуру размягчения (рис. 11.9,а). Количество стержней в трубке практически неограниченно, например, в трубке диаметром 5 см можно поместить 900 стержней диаметром 15 мкм. Этот пакет затем прогревается в печи 4 (рис. 11.9,6, в) и вытягивается, образуя пучок из отдельных волокон 3. В результате нагрева и вытягивания стекло трубки 2 размягчается и расплывается вокруг стержней 1, образуя стекловолокна 3, скрепляя их между собой, — это объясняется тем, что стекло трубки имеет более низкую температуру размягчения, чем стекло стержней. Затем комплект многожильных световодов укладывается в пресс-форму, которая помещается в вакуумную пресс-печь, где происходит спекание. При укладке многожильных световодов обычно применяется виброуплотнение или ультразвуковая вибрация. Укладка является более плотной в том случае, когда световоды имеют не круглую, а шестигранную форму. С повышением плотности упаковки улучшается вакуумная плотность изделия и оптические характеристики стекловолоконных деталей: уменьшается искажение жил на стыках многожильных световодов, что позволяет выравнять разрешающую способность по рабочему полю ВОП и уменьшить шумы МКП.

На рис. 11.10 показана технологическая схема изготовления МКП, в которых одножильные световоды-стержни (ОЖС) состоят из трубочек свинцово-силикатного стекла 1 и вставленных в них штабиков боратно-бариевого стекла 2. Трубочка, образующая впоследствии оболочку стекловолокна, и штабик, образующий жилу, тщательно подгоняются по сопряженным диаметрам, собираются в исходный двухслойный стержень 3 и при нагреве перетягиваются в строго одинаковые (около 1 мм) одножильные световоды-стержни (ОЖС) 4, которые укладываются в шестигранник 5. Этот шестигранник повторно нагревается, перетягивается в многожильный световод-стержень 6 (МЖС) и нарезается на отдельные стержни, необходимое количество которых вновь укладывается в шестигранную структуру. Этот шестигранник нагревается и опрессовывается таким образом, чтобы образовался монолитный спеченный многожильный блок 7. Последний нарезается на пластины 8 под заданным углом к оси. Пластины 8 округляются, шлифуются до заданной толщины и полируются (пластина 9 на рис. 11.10). Каналы в МКП 10 образуются вытравливанием жил в слабом растворе кислот, в которых легко растворяется боратно-бариевое стекло жил и не растворяется свинцово-силикатное стекло оболочек. Режим травления подбирается с таким расчетом, чтобы получить воронкообразную форму входного участка каналов — это позволяет получить более высокий коэффициент заполнения каналов МКП, близкий к предельному. Изготовленная МКП нагревается в водородной печи — при этом на внутренней поверхности каналов частично восстанавливается оксид свинца, входящий в состав стекла оболочки, с образованием поверхностной пленки свинца толщиной 1 мкм. Затем производится нагрев МКП в вакууме — при этом Испаряется вода, образовавшаяся в каналах при восстановлении оксидов в среде водорода (РЬО + Нг -• Pb + Н2О f), а рассеянные в массе оксида свинца атомы восстановленного металлического свинца придают поверхности каналов свойства полупроводникового слоя. Этот полупроводниковый слой обеспечивает требуемую проводимость и высокий КВЭ порядка 3. Торцевая поверхность МКП покрывается низкоомным металлическим слоем (алюминием или оловом).

Контроль структуры стекловолоконных деталей производится с помощью горизонтального микроскопа с увеличением в 80 раз.

Практически имеют место следующие дефекты стекловолоконных деталей: зазоры между многожильными световодами внутри сечения; разворот одних многожильных световодов относительно других; темные пятна, вызванные обрывами стекловолокон или нарушением светопропускания внутри них; отклонения размера I и формы сечения отдельных стекловолокон от номинала; нарушения электропрочности стеклодетали.

Волоконно-оптические детали после многократных прогревов при Т = 500°С могут несколько снизить свою электропрочность, поэтому не рекомендуется их термическая обработка при температурах, превышающих 450°С.

Перспективными направлениями в технологии изготовления стекловолокон является применение методов напыления, диффузии и легирования.