Ультразвуковая очистка деталей

Эффект ультразвуковой очистки обусловлен процессами кавитации, радиационного давления и акустического перемешивания в рабочей жидкости, в которую помещаются загрязненные детали. Эти процессы способствуют ускорению физико-химического взаимодействия между загрязнениями и рабочей жидкостью (химических реакций, растворения, эмульгирования, суспензирования), а также вызывают механическое разрушение и удаление загрязнений с поверхности деталей.

На микроучастке захлопывания кавитационного пузырька Ударная волна вызывает механические удары с давлением, превышающим несколько сотен атмосфер. Под действием этих сил связь загрязнений с поверхностью очищенной детали значительно ослабляется, они разрушаются и постепенно удаляются.

Обратный пьезоэлектрический эффект заключается в появлении механического напряжения в пьезоэлектрическом кристалле при его электрической поляризации. При этом величина механического напряжения пропорциональна поляризующему полю.

Если к граням пьезоэлектрической пластинки приложить переменное напряжение высокой частоты, пластинка будет совершать механические колебания. Грани пластинки, двигающиеся относительно друг друга, будут излучать ультразвуковые волны в среду, с которой они соприкасаются.

Кавитация в жидкости сопровождается также местным появлением электрических разрядов, это связано с тем, что стенки пузырьков заряжены отрицательно, а капельки в них — положительно. Под действием электрических явлений, сопутствующих кавитации, вода перестает быть нейтральной: в ней образуется пероксид водорода и азотная кислота, которые окисляют загрязнения и ускоряют процесс очистки. При использовании высокочастотных ультразвуковых колебаний происходит также локальный разогрев пленки загрязнений и соответственно уменьшение прочности ее сцепления с деталью.

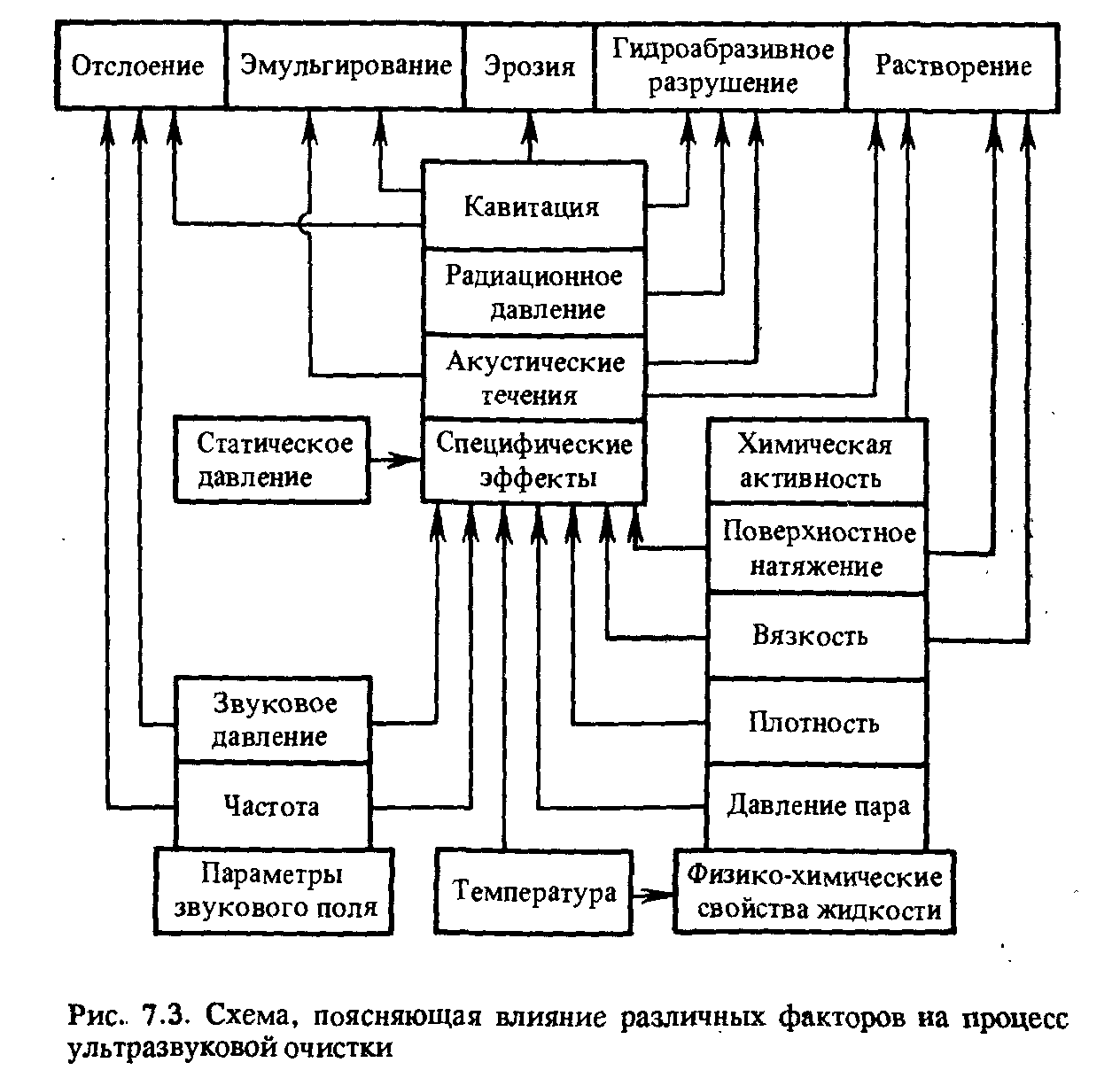

Качество и скорость звуковой очистки определяются физико-химическими свойствами рабочей жидкости, амплитудой и частотой колебаний, величиной внешнего статического давления, геометрией очищенных деталей и характером загрязнений (рис. 7.3).

При ультразвуковой очистке загрязнения удаляются не только механическим путем (за счет кавитации), но и в результате химических реакций, а также процессов эмульгирования и суспензирования (как и в обычных способах химической очистки).

Поэтому в ультразвуковых установках рабочий раствор должен иметь не только высокую кавитационную активность, но и быть химически активным к загрязнениям.

Критерием выбора жидкости, обеспечивающей кавитационную активность, являются малая вязкость, высокое поверхностное натяжение, низкое давление пара, малая плотность жидкости и большая скорость распространения ультразвука. На практике ультразвуковая очистка производится в органических раст-дорителях или в водных растворах щелочей, кислот, пероксидов н синтетических поверхностно-активных веществ. Однако органические растворители имеют недостаточно высокую кавитационную активность и не предохраняют детали от повторного осаждения на них ранее удаленных загрязнений (особенно намагниченных частиц, а также молекул, обладающих большими дипольными моментами, например жирных кислот). Поэтому иногда применяют псевдоэмульсии — смеси щелочных растворов с органическими растворителями. Для ультразвукового обезжиривания спаев стекла с металлом часто применяют раствор, содержащий 50 % муравьиной кислоты, 30 % пероксида водорода и 20 % воды.

Оптимальная температура рабочей жидкости — 45 — 60°С для водных растворов и 10 — 20°С для органических растворителей.

Следует учесть, что с возрастанием температуры ослабляются кавитационные процессы в жидкости (отрицательный фактор), но повышается скорость химических реакций раствора с загрязнениями и скорость их перехода в раствор в виде эмульсий и суспензий. Вакуумные и механические свойства деталей в этом растворе не ухудшаются.

Оптимальная частота ультразвуковых колебаний, используемых для очистки, равна 20 — 40 кГц (при очистке в водных растворах — 20 кГц, а в органических растворителях — 40 кГц).

С повышением частоты увеличивается проникающая способность ультразвуковых волн, скорость акустических течений и перемешивания (положительные факторы), но ослабляется кавитационная активность, возрастает время очистки, усиливается направленность и локализация ультразвукового поля, что замедляет и затрудняет одновременную равномерную очистку большого количества деталей, расположенных в разных местах рабочей ванны (отрицательные факторы). Понижение частоты в область слышимых звуков (т.е. меньше 16 кГц) нецелесообразно из-за значительного увеличения массы и размера активных элементов преобразователей и сильного шума, возникающего при их работе.

Увеличение амплитуды колебаний целесообразно только до определенного предела: при очень больших амплитудах пузырьки в жидкости в период растяжения увеличиваются настолько, что не успевают захлопнуться в период сжатия. Это снижает силу удара при захлопывании пузырька.

При низких частотах эффективность очистки определяется кавитационными процессами. При высоких частотах (2,5 —10 мГц) эффект кавитации отсутствует и очистка осуществляется за счет больших ускорений и за счет термического действия ультразвуковых колебаний, способствующих механическому сбиванию загрязнений и повышению эмульгирующей способности жидкой среды. Практически для тщательной очистки небольших деталей, сеток от весьма мелких частиц и органических микропленок отдают предпочтение высоким частотам (пьезоэлектрическим преобразователям).

Эффективность ультразвуковой очистки зависит от геометрической формы изделия, например, труднее очистить колбы ламп, чем открытые трубки или штенгеля. Внутренние поверхности очищаются всегда медленнее наружных.

В последнее время рекомендуется проводить ультразвуковую очистку в бароустановках в условиях повышенного внешнего статического давления. Это способствует значительному усилению интенсивности кавитации (в основном в результате возрастания давления в ударной волне и ликвидации крупных пульсирующих пузырьков, экранирующих ультразвуковые колебания).