Изготовление стеклянных деталей из жидкой стекломассы

Оптимальная температура формовки стекла зависит от его состава и марки, геометрической формы стеклодеталей и технологии формовки. Например, для стекол платинитовой группы (С93-1, С89-8) температура формования 1100 — 1250°С, для более тугоплавких стекол молибденовой (С49-1, С52-1) и вольфрамовой (С38-1, С40-1) групп — в пределах 1300 — 1400°С.

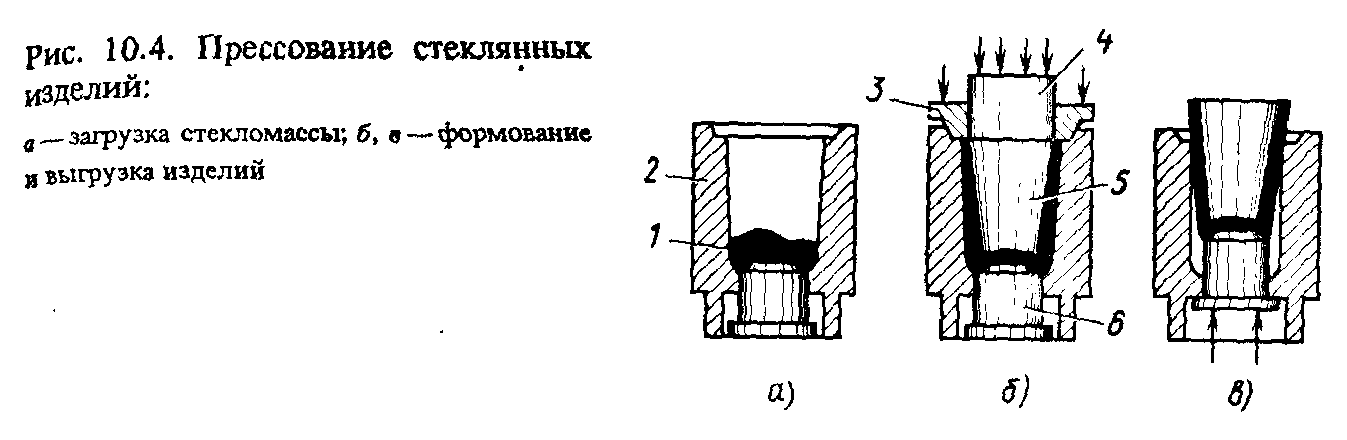

Прессованием называется процесс, в котором форма и размеры изделия определяются геометрией формующего инструмента.

Для прессования применяют ручные прессы и пресс-автоматы. Основным рабочим инструментом прессов являются пресс-формы (рис. 10.4), имеющие три элемента: пуансон 4, матрицу 2 и кольцо 3. После того как на матрицу наложено кольцо и в нее нагрузки (например, давления внешней атмосферы при наличии вакуума в приборе).

Для уменьшения временных напряжений рекомендуется нагревать стекло с помощью инфракрасного или ультрафиолетового излучения, оно обладает большой проникающей способностью и практически равномерно прогревает всю толщу стекла и предотвращает возникновение градиента температуры в стекле.

Коэффициентные напряжения — остаточные напряжения, обусловленные различием ТКР свариваемых материалов (например, ТКР стекол ножки и баллона). При этом в стекле с меньшим ТКР а возникают напряжения сжатия, а в стекле с большим ТКР а — растяжения. Таким образом, в спае двух стекол в наиболее опасном напряженном состоянии (растяжения) всегда будет находиться стекло с большим температурным коэффициентом расширения. В спаях стекла с металлом напряжения зависят не только от соотношения ТКРа стекла и металла, но и от температуры размягчения стекла и пластичности металла.

При длительном действии временных напряжений растяжения наступает «усталость» стекла (см. с. 137). Поэтому длительное действие даже сравнительно малых временных напряжений растяжения, возникающих при нагреве стекла до Т « 100 + 150°С в процессе эксплуатации прибора, значительно более опасно, чем кратковременное действие больших по величине напряжений растяжения, возникающих при нагреве стекла до Т ~ 300 + 400°С в процессе изготовления прибора.

Подана порция стекломассы 1, пуансон опускается вниз и выдавливает стекломассу в пространство, ограниченное поверхностями матрицы, пуансона и кольца. При этом поверхность пуансона соответствует внутренней поверхности готового изделия, а поверхность матрицы — его внешней. Кольцо же формует верхний край изделия (рант). Когда изделие 5 достаточно затвердеет, его выбивают, поднимая поддон 6 или опрокидывая матрицу.

В пресс-автоматах стекломасса набирается вакуумным питателем или капельным фидером из вращающейся чаши. В чаше поддерживается температура (1200°С), которая обеспечивает необходимую вязкость стекломассы.

Капельный фидер представляет собой неглубокий бассейн, пристроенный к печи. Дно бассейна имеет отверстие для вытекания стекломассы, обычно называемое очком. Образующаяся под очком капля отрезается специальными ножницами. Капельный фидер позволяет регулировать температуру, массу и форму капли, подаваемой в матрицу пресса. В фидере происходит частичное охлаждение стекломассы (до 1000°С) с выравниванием температуры по ее объему. От температуры в фидере зависят конфигурация капли и ее масса (поэтому отклонения от температурного режима в фидере должны быть не более ±2°С). Форма, температура и масса капли определяют качество прессованных деталей. Например, при прессовании экранов для цветных кинескопов форма капли должна соответствовать цилиндру со сферическим дном, причем желательно, чтобы капля немного сужалась на участке отреза ножницами и не была сильно вытянутой (например, при изменении массы капли на 1 % толщина экрана изменяется на 0,2). Прессование экранов производится на 11-позиционном пневматическом пресс-автомате АПР-11М. Комплект пресс-инструмента состоит из 11 матриц и одного пуансона, расположенного на позиции прессования, а также пяти колец, которые перемещаются на карусели вместе с матрицами (рис. 10.5). Капля жидкой стекломассы из фидера попадает в матрицу а пресс-формы, находящуюся на позиции / карусели (на матрицу надето кольцо 6). На позиции II производится прессование в течение 5 — 8 с экрана г пуансоном в с усилием в несколько сотен килоньютон. Следует учитывать, что при несоблюдении оптимальной температуры капли, при затуплении ножниц, обрезающих ее, при изменении давления воздуха на пневматический привод ножниц может происходить смещение капли относительно центра матрицы — это приводит к дефектам экрана. После прессования скорость охлаждения стекла на позиции III — IV с помощью воздуха под давлением 4 кПа должна быть оптимальной. При недостаточно интенсивном охлаждении после прессования происходит деформация борта экрана (завал внутрь). Наоборот, при переохлаждении поверхности стекла (особенно в местах перехода сферы экрана в борт) происходит его коробление.

Способом прессования трудно формовать тонкостенные изделия ввиду быстрого охлаждения и растрескивания стекла, соприкасающегося с металлической формой.

При плохой подгонке бортоформующего кольца к пуансону появляется «подпрессовка» — тонкие быстро затвердевающие ножевидные выступы стекла, отформованные в зазоре между кольцом и пуансоном. При большом зазоре эти стеклянные выступы легко разрушаются при подъеме пуансона — образуется стеклянная крошка, которая прилипает к поверхности экрана и образует дефект вида «стеклянная осыпь».

От режима охлаждения зависит точность, с которой будут выдержаны размеры экрана, поэтому охлаждающий воздух должен быть кондиционированным, т.е. иметь постоянную температуру и влажность.

На позиции V с пресс-формы снимается кольцо и экран охлаждается за счет передачи теплоты матрице и в окружающую среду (позиции VI — VIII). На позиции IX происходит съем экрана с пресса, на X — охлаждение матрицы, а на XI — на матрицу надевается кольцо и она подготавливается к приему новой капли.

Качество стеклоизделия во многом зависит от состояния поверхности формующего инструмента, от равномерности и сплошности контакта стекломассы и формующей оснастки. Обычно формы изготовляют из низколегированных чугунов, хромистых (ОХ28Ю5А, при поддувке сернистого газа) и хромоникелевых сталей (ЭИ929), а также из медных сплавов и нитрида алюминия. На формующую поверхность инструмента рекомендуется наносить специальные износотермостойкие гладкие покрытия.

Формующий инструмент обезжиривается с последующим оксидированием (например, в пероксиде водорода), а затем подвергается термообработке для закрепления пассивирующей оксидной пленки.

Оксидная пассивирующая пленка улучшает смачивание металлической оснастки стеклом и облегчает растекание размягченного стекла и равномерное заполнение формы.

Температура формующих поверхностей инструмента должна составлять 0,35 — 0,45 от температуры стекломассы, поступающей в форму. При недостаточной температуре формующего инструмента на стеклоизделии появляются посечки, морщины, полос-ность и другие поверхностные дефекты, а при перегреве стекло прилипает к форме, поверхность его покрывается окалиной, происходит окисление, коррозия и преждевременный износ формующего инструмента.

Литье — способ формообразования детали из жидкого стекла путем заполнения полости заданной формы и размеров с последующим затвердеванием, при этом используется сила тяжести или центробежные силы.

В машинах центробежной отливки под действием центробежных сил, возникающих при быстром вращении металлической формы с размягченным стеклом (600 — 700 об/мин), стекломасса равномерно растекается, поднимается по стенкам и после остывания образуется готовое стеклоизделие, которое повторяет конфигурацию внутренней поверхности формы.

На рис. 10.6 изображена пооперационная схема формования конусов на 8-позиционной машине центробежного формования. На позиции / капля стекла из фидера или вакуумного питателя попадает в форму, установленную на шпинделе вращающейся карусели. Матрица а закрыта сверху упорным кольцом б и ограничителем в. Такая сложная форма кольца позволяет формовать борт конуса заданной толщины и конфигурации. Выталкиватель г находится в крайнем нижнем положении. На позиции И форма вращается 2 — 3 с с частотой 600 — 700 об/мин, жидкое стекло под действием центробежных сил поднимается по стенкам формы, заполняет полость между упорным кольцом и формой — при этом образуется стеклянный конус е. Перед началом быстрого вращения в форму опускается раскатник ж, который формует внутреннюю параболическую часть конуса и обеспечивает равномерность толщины стенок конуса. На позиции III происходит снятие упорного кольца. На позициях IV и V происходит интенсивное охлаждение формы сжатым воздухом. На позиции VI выталкиватель приподнимает конус над матрицей и съемник переносит конус на машину вварки анодного ввода. На позициях VII и V111 происходит охлаждение форм и подготовка их к приему кольца.

Выдувание — способ формообразования, при котором стек-лоизделие приобретает требуемую форму за счет раздувания вязкотекучей стекломассы и прижатия ее к поверхности сжатым воздухом высокого давления. Выдуванием обычно изготовляют тонкостенные стеклодетали.

Автоматическое выдувание обычно производится на колбовыдувном автомате ВК-24, представляющем собой вращающуюся карусель с 24 выдувными трубками и вращающимися формами — позициями.

Всасывающая головка вакуумного питателя 4 (рис. 10.7, а) под действием вакуума отбирает каплю стекла из стекловаренной печи 5. Излишек стекломассы обрезается ножом, и капле стекла придается вид «баночки», служащей заготовкой (пулькой) для последующего выдувания колбы. Затем салазки вакуумного питателя перемещаются по наклонной направляющей к центру карусели 1 колбовыдувной машины 2, смонтированной на основании 3. При этом всасывающая головка с набранной стекломассой-баночкой устанавливается над мундштуком — фор-ьЬй одной из позиций автомата (позиция V на рис. 10.7, б). Воздушно-вакуумный клапан открывает доступ сжатого воздуха высокого давления в наборную головку. Сжатый воздух выталкивает заготовку-баночку из наборно-всасывающей головки, и она попадает в мундштук-форму. Поддув воздуха в мундштуки и вращение мундштуков и карусели 1 способствуют формованию изделия из стекломассы и приданию ей требуемой формы. В последнее время форму рекомендуется подвергать вибрации для равномерного распределения стекломассы при выдувании колбы.

Рассмотрим наиболее часто встречающиеся дефекты выдувных колб и причины их возникновения.

Короткие колбы (утонение стенок шаровой части и купола) — дефект вызывается завышенной частотой вращения автомата или слишком высоким положением капли стекломассы в момент закрывания формы.

Сдвиг центра колбы (неравномерная толщина купола колбы) происходит при неполном наборе стекломассы всасывающей головкой автомата.

Кольцеватость (наличие концентрических колец на наружной поверхности колбы) наблюдается при излишне высоком вакууме во всасывающих головках, слишком высоком давлении сжатого воздуха при выдувании в закрытой форме; при изношенности формы и нарушении на ней лакового покрытия.

Трещины в шаре колбы образуются при переохлаждении форм из-за чрезмерного обдува воздухом, контакта горячих колб с непрогретой лентой конвейера.

Темное чернение (темные круговые черточки на наружной поверхности) образуется при плохой лакировке формы и неравномерной толщине лакового покрытия.

Для выдувания колб используются также автоматы, в которых в виде заготовки для выдувания применяется непрерывная лента из стекломассы, получаемая путем прокатки валками расплавленного стекла, вытекающего из печи.

Вытягивание — процесс обработки, при котором изделие непрерывно вытягивается из расплавленной стекломассы. Методом вытягивания изготовляют стеклянные трубки (дротовое стекло) и штабики (сплошные стеклянные стержни). Стеклянные трубки применяют в основном для изготовления горловин ЭЛТ, колб ламп, ножек приборов; из штабиков обычно делают изоляторы, гребешковые ножки, остекловывают металлические вводы.

На рис. 10.8 показана машина для горизонтального вытягивания трубок (ГВТ), которая имеет вращающийся мундштук 1, роликовый конвейер 2, механизм вытягивания и обрезки 3. Стекломасса, имеющая требуемую вязкость, непрерывной струей стекает на вращающийся наклонный керамический мундштук 1 9 обволакивает его. Мундштук насажен на металлическую трубку, через отверстие которой поддувается воздух. Это препятствует слипанию стенок стягиваемого с мундштука стеклянного конуса и способствует его формованию в стеклянную трубку, движущуюся по конвейеру к механизму вытягивания и обрезки.

Диаметр и толщина стенки трубки зависят от температуры, вязкости, количества подаваемой стекломассы, скорости вытягивания, давления воздуха, проходящего через полый мундштук, угла наклона и частоты вращения.

Дефекты стеклянных трубок следующие:

овальность вызывается слишком высокой температурой стекломассы при вытягивании;

конусность является результатом неравномерной скорости тянульной машины, колебания давления поддуваемого воздуха или температуры стекломассы;

разностенность образуется вследствие вибрации вала мундштука, колебания давления или температуры стекломассы;

кривизна трубки появляется при неправильном расположении роликового конвейера по отношению к мундштуку;

трещины на стеклянной трубке образуются от соприкосновения горячего стекла с холодным металлом роликов конвейера; быстрого охлаждения стеклянной трубки (сквозняки) или попадания воды на горячее стекло.

Экструзия — выдавливание через отверстие под большим давлением размягченной стекломассы, заключенной в замкнутом объеме. Экструзией изготовляют стержни и трубки. Эта операция особенно эффективна для «коротких» стекол, стекол с повышенной склонностью к кристаллизации, а также стекол с высокой температурой размягчения.