Технология и оборудование электроэрозионной обработки

Электроэрозионные методы служат для придания деталям требуемых размеров, форм и изготовления в них отверстий (электроэрозионным способом можно совершать операции, аналогичные сверлению, точению, фрезерованию, строганию, долблению, шлифовке, резке и т. д.).

При электроэрозионных методах между электродом-инструментом и обрабатываемым материалом возбуждаются электрические разряды, энергия которых превращается в теплоту. В результате происходит местный нагрев, расплавление и частичное испарение материала детали, что приводит к изменению ее геометрической конфигурации.

В зависимости от вида электрических разрядов (искра, дуга), параметров импульсов тока, величины напряжения и других факторов различают следующие разновидности электроэрозионной обработки: электроискровая, электроимпульсная, электроконтакт-ная, анодно-механическая.

Основными преимуществами электроэрозионных способов являются возможность обработки всех токопроводящих материалов независимо от их механических и химических свойств; отсутствие непосредственного контакта между инструментом и деталью, что позволяет обрабатывать тонкостенные заготовки; высокие показали точности и чистоты поверхности деталей.

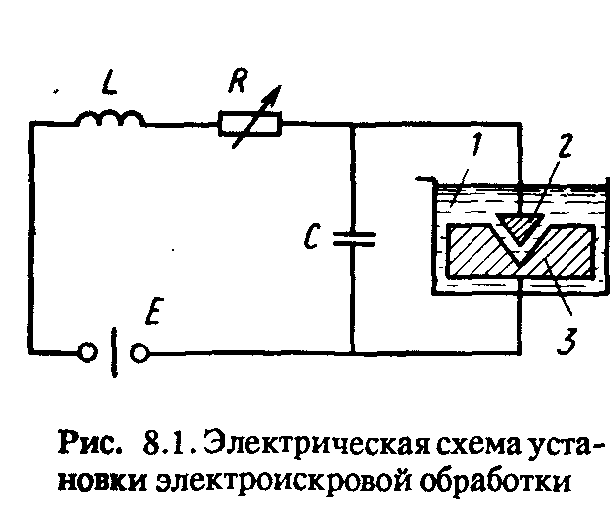

В электровакуумном производстве наибольшее распространение получил электроискровой способ электроэрозионной обработки, основанный на использовании импульсных искровых разрядов малой длительности « 10—5 + 10—7 с (рис. 8.1). При этом методе инструмент 2 является катодом, а обрабатываемая деталь 3 — анодом. Наибольшее применение получили релаксационные генераторы, например RLC, в которых возбуждение и частота импульсов, разрядное напряжение, амплитуда тока управляются межэлектродным промежутком. Энергия источника тока Е через сопротивление R и индуктивность L заряжает конденсатор С до некоторого напряжения, равного напряжению пробоя межэлектродного промежутка, между катодом — инструментом 2 и анодом — деталью 3. По достижении конденсатором максимального напряжения между электродами возникает кратковременный импульсный разряд, приводящий к появлению на поверхности обрабатываемой заготовки углублений, называемых лунками. Лунки образуются в результате выбрасывания в межэлектродное пространство размягченного металла под действием взрывной волны. После прекращения прохождения тока диэлектрическая среда 1 в межэлектродном промежутке восстанавливается. Начинается зарядка конденсатора до напряжения пробоя, и цикл повторяется. Возникновение разрядов происходит до тех пор, пока с поверхности электродов не будут удалены все участки металла, находящиеся на пробивном расстоянии. Сигнал с искрового промежутка подается на вход усилителя следящей системы, с выхода которого напряжение поступает на электродвигатель привода электрода-инструмента, управляющий межэлектродным Расстоянием.

Частота повторения импульсов V определяется по формуле:

Недостатком описанной схемы ЛЛС-генератора является не возможность повышения частоты процесса из-за опасности дуто-образования.

В новейших установках используются тиратронные генераторы импульсов. Они позволяют значительно повысить допустимую частоту импульсов до 25 — 30 кГц и точность обработки.

Процесс возникновения и развития разряда можно разделить на два этапа (рис. 8.2) — подготовка канала разряда и стадия большого тока. На первой стадии (рис. 8.2, а) проводящие частицы (электроны и ионы), находящиеся в жидкости, под действием электрического поля ориентируются по силовым линиям и по достижении определенного значения импульсного напряжения между электродом-инструментом 4 и электродом-деталью 1 в диэлектрической жидкости 2 происходит электрический пробой. При этом от электрода, который в данный момент является катодом, отделяется стриммер 3 и направляется к аноду, ионизируя на своем пути_ жидкость. В результате этой фазы образуется канал сквозной проводимости и сопротивление межэлектродного промежутка снижается от нескольких мегаом до долей ома. На второй стадии (рис. 8.2, б) через образовавшийся канал сквозной проводимости проходит вся энергия, накопленная в источнике питания, создавая своим движением импульс тока. При этом происходит электрический разряд 5, длительность которого составляет 10“ — 10“4 с. Возникающее магнитное поле способствует повышению плотности тока в каналах проводимости — благодаря высокой концентрации энергии в зоне разряда и приэлектродных областях развиваются высокие температуры, что вызывает разрушение материала обрабатываемого анода-детали. Под действием высоких температур образуется парогазовая область 7 и в приэлектродных областях 8 происходит плавление и испарение микропорций металла на поверхности электрода-детали.

Под действием периодически повторяющихся электрических разрядов капли жидкого металла 6 выбрасываются из зоны разряда и застывают окружающей электроды жидкой среде в виде мелких сферических частиц 9 (рис. 8.2, в). Таким образом происходит съем некоторого объема металла с обрабатываемой заготовки и изменение ее геометрии.

Различают два вида электроискровой обработки профилированным (рис. 8.3, а) и непрофилированным (рис. 8.3, б) электродом-инструментом. При использовании профилированного электрода-инструмента 1 обрабатываемая заготовка 2 полностью воспроизводит (копирует) его профиль. Этим методом обрабатывают наружные профили и изготовляют различные отверстия, полости, трубки, стержни, анодные и резонаторные блоки магнетронов, сетки электронных приборов. Операции электро-эрозионной обработки с использованием профилированного электрода-инструмента называются копировально-прошивочными. Профилированный электрод-инструмент представляет собой обратное (негативное) отображение формы детали. Точность формы получаемой детали в этом случае зависит от точности изготовления электрода-инструмента и его износа.

На рис. 8.4, а показана схема электроэрозионного копировально-прошивочного станка. Он состоит из станины 7; рабочего стола 2 для крепления обрабатываемой детали; ванны с рабочей жидкостью 3; электрода-инструмента 77; каретки 4 вертикального перемещения электрода-инструмента; каретки 5 поперечного перемещения электрода-инструмента; каретки 9 продольного перемещения электрода-инструмента; двигателя 6 системы регулирования межэлектродного промежутка; обмотки вибратора 7 электрода-инструмента; устройства 8 для выверки положения электрода относительно детали; генератора импульсов 70; блока управления станком 77; тракта 12 подачи рабочей жидкости через электрод-инструмент; тракта 13 подачи рабочей жидкости в ванну бака 14 с рабочей жидкостью; насоса 75; устройства слива из рабочей ванны 16.

Функциональная схема электроэрозионного станка представляет собой автоматическую систему с обратной связью по выходному сигналу (рис. 8.4, б). С датчика 7 сигнал хВых с объекта управления 6 межэлектродным промежутком поступает на блок сравнения (БС) 7. В блоке сравнения выходной сигнал Хвых сравнивается с заданным базовым сигналом хзад — разность этих сигналов усиливается схемой 2 и через преобразователь 3 g усилитель мощности 4 поступает на исполнительный орган 5. При электроэрозионной обработке конфигурация межэлектродного промежутка постоянно изменяется, поэтому постоянно изменяется разность Хвых — хзад. Под воздействием этой разности сигналов привод подачи перемещает электрод-инструмент, поддерживая базовый зазор (определяемый сигналом хзад), который необходим для качественного проведения процесса электроэрозионной обработки. Ввиду затруднительности непосредственного измерения зазора межэлектродного промежутка в качестве параметра Вгулирования используется ток разряда или падение напряжения в нем.

Основной недостаток обработки профилированным элекродом-инструментом — резкое ухудшение точности изготовления детали даже при незначительном износе электрода-инструмента, а также трудность удаления продуктов эрозии из межэлектродного промежутка. Продукты эрозии создают дополнительные боковые разряды, приводящие к нестабильности процесса, снижению точности, чистоты поверхности и быстрому износу электродов-инструментов.

При изготовлении деталей н спрофилированным электродом роль электрода-инструмента выполняет тончайшая вольфрамовая проволока, обладающая высокой механической прочностью и эрозионной устойчивостью (рис. 8.3). В процессе обработки деталь 2 перемещается в горизонтальной плоскости по заданному направлению. При этом проволока, натянутая в вертикальном направлении, вырезает в заготовке щель. Если осуществлять движение заготовки в двух взаимно перпендикулярных направлениях (рис. 8.5), то можно вырезать любой заданный профиль, например замедляющие системы магнетронов или керны катодов.

Движение проволоки предохраняет электрод-инструмент от износа и способствует удалению продуктов эрозии из искрового промежутка, что ускоряет процесс обработки. Скорость обработки обратно пропорциональна толщине детали. Непрофилированным электродом можно выполнять только вырезные или отрезные операции.

Электроимпульсный способ эрозионной обработки основан на использовании дуговых разрядов большой длительности =» 10—4 + 10—1 с. В отличие от электроискрового способа На производительность и качество электроэрозионной обработки влияют в основном теплофизические свойства материала (теплоемкость, плотность, теплопроводность и температуры плавления и кипения) и практически не влияют его механические свойства (твердость, вязкость). Это позволяет подвергать электроэрозионной обработке материалы, обладающие высокой твердостью и не поддающиеся механической обработке.

Эрозионная устойчивость материалов определяется общим числом импульсов, необходимых для съема 1 см3 металла с обрабатываемой заготовки. Эрозионная устойчивость металлов возрастает в ряду (слева направо): медь, никель, железо, молибден, вольфрам. Эффект эрозии уменьшается при увеличении температуры плавления металла.