Резка и калибровка стеклянных деталей

В электровакуумном производстве применяются следующие разновидности методов резки стекла: механическая, термическая, термомеханическая, ультразвуковая, лазерная (табл. 10.1).

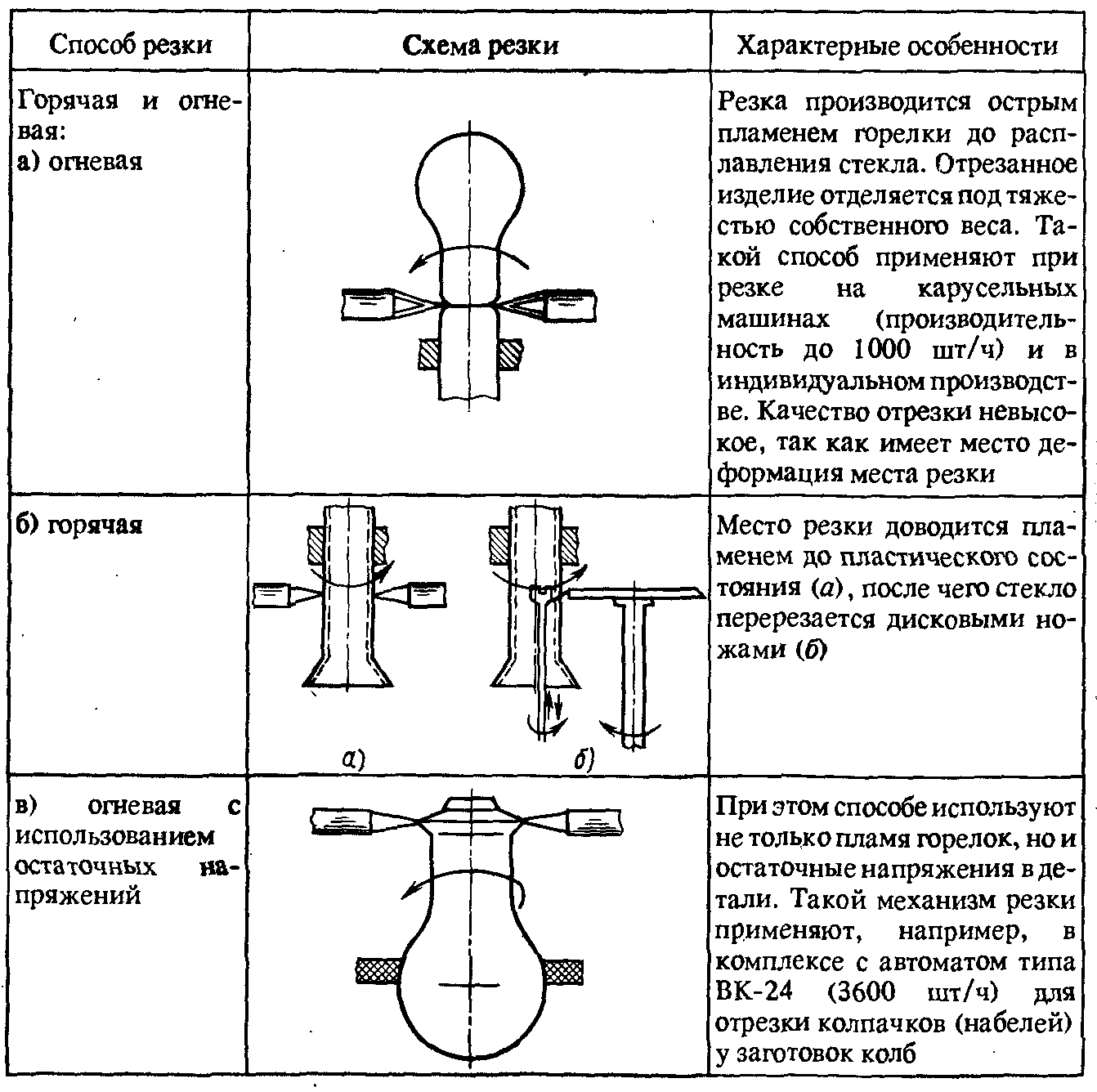

Таблица 10.1

После резки дисковым ножом торцы стеклозаготовок оплавляются обычно на машинах барабанного типа.

Во многих случаях производится отбортовка торцов трубок и колб — путем пластической деформации разогретого стекла с помощью металлического конуса или штифа, образующая которого при вращении и соответствующем угле наклона дает требуемый угол и форму отбортовки изделия.

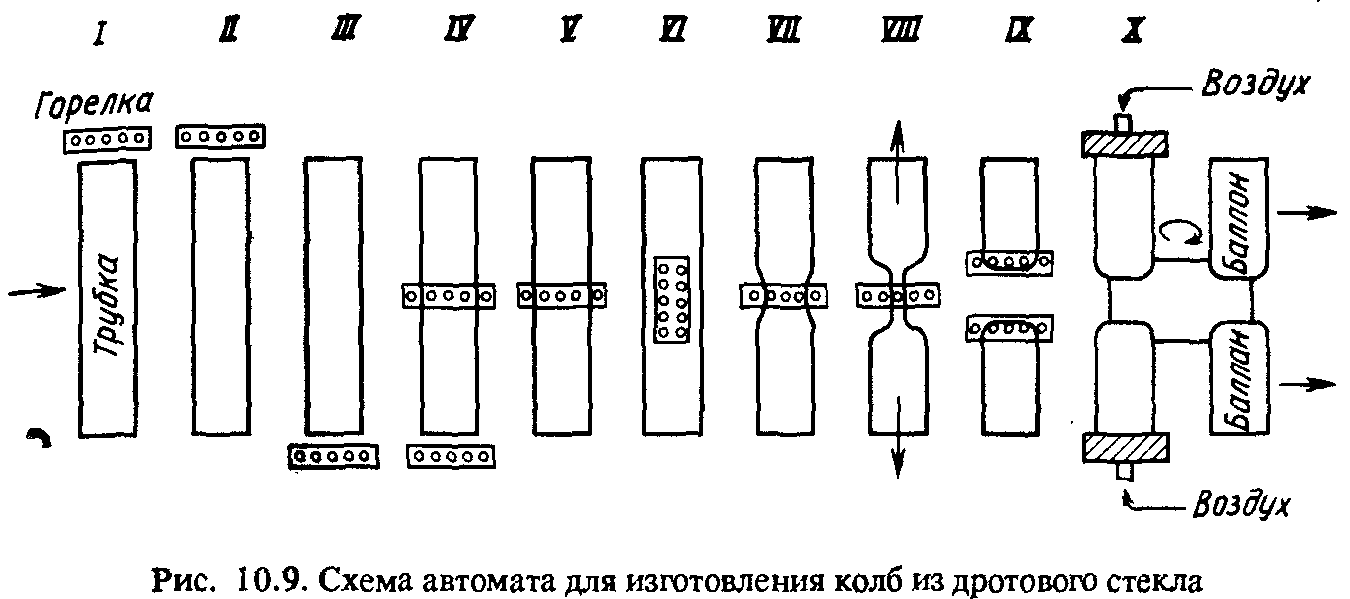

Нарезанные трубки могут служить исходными заготовками для изготовления колб осветительных, пальчиковых и сверхминиатюрных ламп. Для этого применяются так называемые ампульные автоматы, представляющие собой 8 — 12-позиционный конвейер, на который кладут обрезанные заготовки стеклянных трубок строго определенной длины (рис. 10.9).

Продвигаясь по конвейеру и одновременно вращаясь, трубки с торцов оплавляются газовыми горелками (поз. I — III) и медленно, точно по середине нагреваются до размягчения (поз. IV— VI). После прогрева до температуры размягчения трубки разрезаются горелкой — огневым ножом на две равные части (поз. VII—VIII). Горелки представляют собой веер из нескольких газовых факелов, расположенных перпендикулярно оси вращения трубки. Размягченное стекло при этом закатывается, образуя купол на каждой половине трубки, который затем окончательно формуется на плечиках формующего ролика, находящегося за огневым ножом (поз. IX, X). После формующего ролика баллоны идут по конвейерной плите на браковку и отжиг. Однако изготовленные таким образом баллоны не имеют точных геометрических размеров, поэтому их подвергают горячей калибровке по внутреннему диаметру.

Операция калибровки служит для уменьшения разброса в геометрических размерах стеклозаготовок. Обычно калибруют внутренний диаметр или толщину стенок стеклозаготовок. При калибровке внутренних поверхностей полую заготовку разогревают до пластического состояния и под действием поверхностного натяжения или внешних сил она прижимается к оправке.

Вакуумная калибровка дает возможность получать оболочки с точными внутренними поверхностями. В сочетании с перетяжкой она рекомендуется для устранения воздушных капилляров в Стенках горловин высоковольтных кинескопов.

На точность калибровки влияют материал, форма и состояние поверхности оправки, свойства стекла, технологические режимы, особенно отжиг калиброванных изделий.

На рис. 10.10 показана схема вакуумной калибровки. Металлическую оправку 1 с заданными профилем сечения и точными размерами наружной поверхности помещают с относительно большим зазором в калибруемую стеклянную заготовку 2. В полости между стеклянной заготовкой и оправкой создают вакуум порядка 1 Па. При этом стеклянную заготовку, которая имеет разброс по внутреннему диаметру до 2 — 3 мм, разогревают до пластического состояния (с помощью «мягкого» 4 и «жесткого» 3 пламени). Непосредственно в зоне острого пламени 3 происходит осадка стекла, и оно прижимается к оправке.

Вакуум обеспечивает плотное прижатие размягченного стекла к оправке (под действием внешнего атмосферного давления на стекло) и предохраняет поверхность оправки от окисления, постепенного выгорания и изменения размеров. Поэтому калиброванные в вакууме изделия имеют разброс по внутреннему диаметру не более 20 — 30 мкм, что на два порядка меньше, чем у некалиброванных заготовок. Однако, имея малый разброс по внутреннему диаметру, калиброванные стеклянные трубки могут иметь значительный разброс по внешнему диаметру и толщине стенок, что обусловливается большими допусками на диаметр и толщину стеклянных заготовок.

В момент прикосновения стекла к оправке необходимо, чтобы температура поверхности оправки была близка к температуре стекла. Слишком низкая температура оправки приводит к, преждевременному охлаждению стекла до окончания процесса его формования и к образованию складок на стекле, а слишком] высокая — может вызвать прилипание к ней стекла. I

Оправки должны быть изготовлены из жаростойких и ус- ] тойчивых к коррозии материалов (это предотвращает изменение их геометрической формы и появление брака вида «окалина в стекле»); иметь высокий температурный коэффициент расширения, превышающий температурный коэффициент расширения стекла (в этом случае при охлаждении между оправкой и изделием появляется зазор, позволяющий извлечь оправку из заготовки); плохо смачиваться размягченным стеклом (это предотвращает прилипание стекла к материалу оправки).

В качестве материалов для оправок при вакуумной калибровке обычно служат хромоникелевые нержавеющие стали, например 1Х18Н9Т, сплав инконель, никельтитановые сплавы, вольфрам, графит, сталь Х25Н20С2, которые отличаются высокой стойкостью к окислению при нагреве в воздушной атмосфере, содержащей продукты сгорания газа и серу. В последнее время начали применять сплавы, содержащие алюминий, так как его наличие уменьшает вероятность прилипания стекла к оправке.