Изготовление кернов подогревателей

Подогреватели должны иметь высокую механическую прочность, чтобы выдерживать вибрационные и ударные нагрузки, возникающие при работе приборов. Повышенная хрупкость керна подогревателя часто объясняется его перегревом и образованием крупнозернистой структуры.

При рабочем напряжении подогреватели должны иметь минимальный разброс по току накала (а также по мощности накала и температуре катода). Причинами изменения тока накала могут являться колебания длины и диаметра керна, изменение структуры материала подогревателя (и, как следствие, изменение его сопротивления), а также замыкания между отдельными участками подогревателя и увеличение коэффициента излучения при появлении на покрытии подогревателя различных налетов.

На рис. 17.1 приведены принципиальные технологические схемы изготовления петлевых (складчатых) и спиральных подогревателей.

химически менее активен по отношению к алунду, чем чистый вольфрам. Для получения одинакового тока накала и одинаковой температуры керн подогревателя из ВР-20 должен иметь больший диаметр, чем из чистого вольфрама1, так как при рабочей температуре подогревателя удельное электрическое сопротивление ВР-20 в 1,5 раза выше, чем чистого вольфрама. Это позволяет улучшить прочностные характеристики подогревателя при эксплуатации прибора.

Применение сплавов вольфрама с рением позволяет устранить обрывы подогревателей, повысить устойчивость к циклическим нагрузкам и «водяному циклу». Недостаток сплава — нестабильность структуры в процессе срока службы вследствие сравнительно низкой температуры рекристаллизации.

Сплав марки ВАР (например, ВАР-5, ВАР-10) помимо рения содержит присадки оксидов кремния, алюминия и щелочных металлов. Высокая температура рекристаллизации сплава ВАР-5 (2000 — 2300°С) обеспечивает стабильность структуры, отсутствие хрупкости и малую формоизменяемость в течение срока службы (в отличие от сплавов ВР).

В последнее время наблюдается тенденция введения в сплавы вольфрама дополнительных присадок, способствующих улучшению их технологических и эксплуатационных характеристик. Например, для повышения пластичности и жаростойкости вольфрам и его сплавы с молибденом легируются такими металлами, как олово, железо, кобальт, а также оксидом тория; сплавы вольфрама с рением легируются присадками тория, циркония, титана, гафния, осмия, углерода, нитридов и боридов различных металлов.

Для кернов подогревателей высоконадежных приборов разработан новый сплав марки TH-ЗОР на основе тантала с добавкой 33 — 35% ниобия и 3 — 4% рения. Преимущества этого материала: устойчивость к длительному термоциклированию; высокая прочность сцепления с алундовым покрытием.

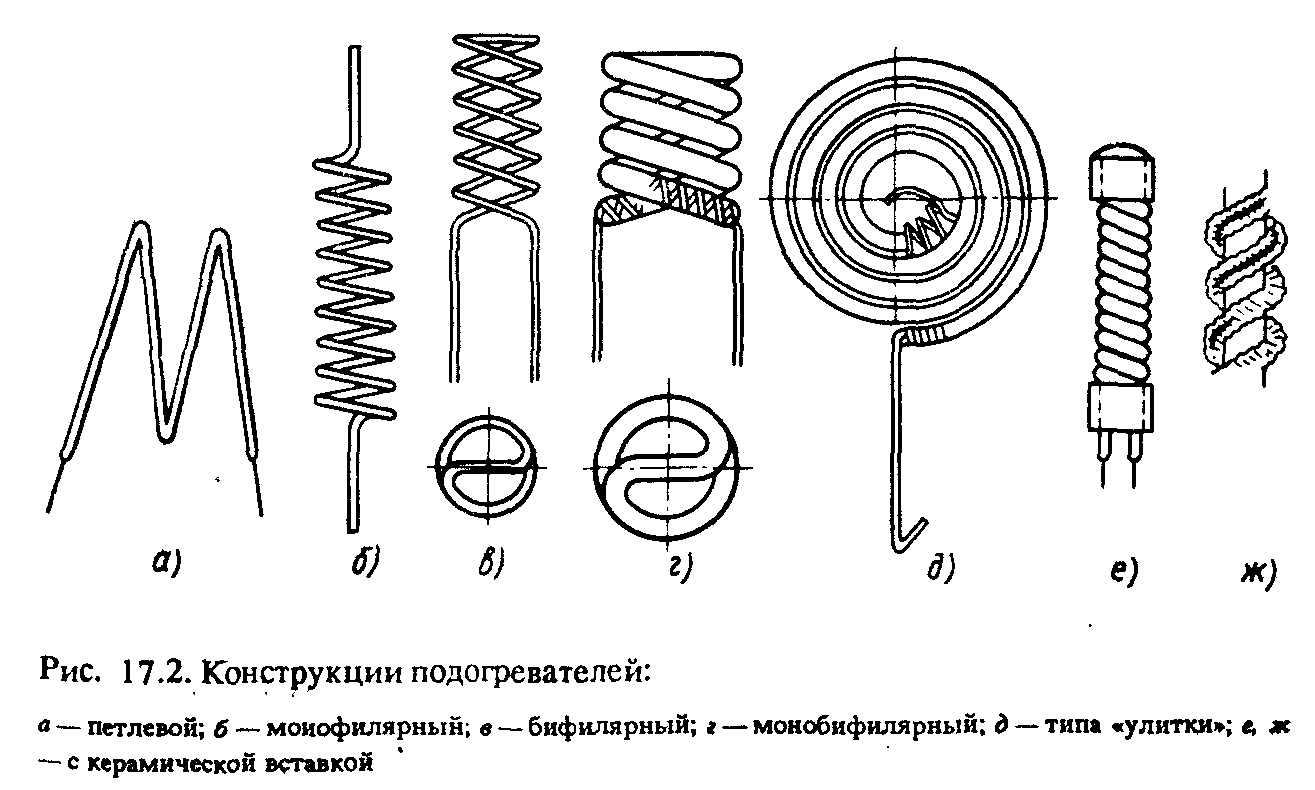

Петлевые керны подогревателей (рис. 17.2, а) применяют преимущественно в ПУЛ, ЭЛТ, в которых напряжение накала не превышает 6,3 В.

Спиральные керны (по сравнению с петлевыми) обладают рядом преимуществ: более слабым магнитным полем, более равномерным распределением температуры вдоль катода (особенно спиральные керны с переменным шагом навивки) меньшей удельной нагрузкой, меньшей рабочей температурой.

В качестве накала находят применение следующие виды спиралей.

Монофилярные — проволока в виде спирали с постоянным или переменным шагом (рис. 17.2, б); основным недостатком монофилярных спиралей является образование сильного магнитного поля.

Бифилярные — проволока в виде спирали с постоянным Лли переменным шагом; бифилярные спирали имеют две ветви, по которым ток накала проходит в разных направлениях (рис. 17.2, в); это позволяет обеспечить более равномерный нагрев катода и компенсировать магнитное поле, возникающее при прохождении тока накала по каждой из ветвей подогревателя, и устранить его влияние на формирование электронного луча в электронно-лучевых приборах; недостаток бифилярных спиралей — возможность возникновения разности потенциалов между их двумя концами, что может привести к пробоям и коротким замыканиям; особенно это опасно при механических вибрациях прибора или при электролизе алундового покрытия, когда происходит местное нарушение изоляции спиралей.

Плоские спирали максимально приближены по своей конфигурации к керну катода (типа «улитки», рис. 17.2, д); их применяют для торцевых катодов.

Основные размеры спиралей (рис. 17.3) приведены в табл. 17.1.

Коэффициент керна Кк — отношение диаметра керна диаметру навиваемой проволоки. По мере уменьшения повышается формоустойчивость спирали и ее устойчивость к вибрационным нагрузкам, однако увеличиваются тепловые потере и повышается степень деформации навиваемой проволоки (что может привести к ее обрывам).

Коэффициент шага спирали Кг — отношение шага спирали t к диаметру навиваемой проволоки dH. При малом Кт любое незначительное отклонение в размере шага может вызвать замыкание витков и их перегорание.

Градиент спирали — отношение подводимого к прибору напряжения к суммарной длине всех пустых промежутков между витками спирали. С увеличением градиента повышается опасность перегорания спиралей ввиду опасности возникновения электрической дуги.

Резонансная частота керна подогревателя (частота собственных поперечных механических колебаний жестко закрепленного керна) должна быть как можно более высокой — это уменьшает вероятность возникновения резонанса, способного вызвать разрушение керна в условиях больших механических перегрузок.

Резонансная частота подогревателя зависит от его размеров:

Из этой формулы следует, что частота собственных колебаний v и прочность спирали повышаются с увеличением диаметра нити и шага спирали и с уменьшением длины спирали и диаметра керна.

Оптимальная длина проволоки (спирали) определяется по формуле:

Иногда диаметр выводов накала подогревателя делают меньше диаметра проволоки самой спирали, что позволяет уменьшить влияние колебаний сетевого напряжения на напряжение накала й температуру подогревателя. В противном случае флуктуаций напряжения в нерегулируемых источниках питания могут привести к перегреву подогревателей до температуры значительно выше рабочей.

На рис. 17.4 показана типовая технологическая схема изготовления спиралей.

Проволока должна иметь правильное круглое сечение, малый допуск на диаметр (не более 1 %) и постоянное относительное удлинение по длине проволоки. Поверхность проволоки должна быть гладкой, без трещин, сечение не должно быть эллипсным.

Таблица 17.1

Очистка проволоки заключается в удалении с ее поверхности графитовой смазки (аквадага), которая при работе прибора может образовывать с вольфрамом карбиды, приводящие к точечной хрупкости и, как следствие, к провисанию и короблению тела накала. Очистка вольфрамовой проволоки осуществляется отжигом в атмосфере влажного водорода, химическим, электрохимическим иди ультразвуковым травлением в растворах кислот, щелочей или расплавах солей.

Спираль изготовляют путем изгибания и осевого смещения очищенной проволоки вокруг оправки, т.е. путем сложения двух движений — вращательного и поступательного. При этом геометрическая форма спирали повторяет форму оправки, а шаг спиральной укладки зависит от соотношения скоростей вращательного и поступательного движения.

Навивка спиралей осуществляется несколькими методами: навивкой проволоки на вытравляемый (непрерывный) керн, навивкой проволоки на постоянный керн, методом бескерновой спирализации. Для навивки на непрерывный керн применяют различные автоматы (СГ, СГТМ, СГТК и др.), классификация которых показана на рис. 17.5.

Изготовление спиралей на вытравливаемом керне показано на рис. 17.6. В качестве керна (оправки) используют проволоку большого диаметра, к материалу и форме которой предъявляются следующие требования: высокая твердость (исключает «врезание» вольфрамовой проволоки спирали в поверхность керна, что предотвращает нарушение размеров спирали); точность диаметра по всей длине керна; хорошая растворимость в кислотах, не взаимодействующих с вольфрамовой проволокой (что позволяет вытравливать керн), высокая прочность на разрыв; большое значение относительного удлинения; высокая температура плавления. Исходя из вышеперечисленных требований в качестве керна обычно используют молибденовую и реже стальную проволоку. Керновая проволока сматывается со спускной катушки 1 и наматывается на приемную Дырчатую катушку 8. При перемотке керн проходит через направляющий ролик 2, вРащающийся пустотелый шпиндель 3 и дюзу из твердого сплава 7, имеющую выходил отверстие (около места навивки) только на 10 мкм больше диаметра керна. Вместе со шпинделем вращается спира-лизационная головка 4 и заправленная в нее шпуля 5 с вольфрамовой проволокой. Вольфрамовая проволока сбегает со шпули через ролик б, навивается вокруг поступательно движущегося керна и укладывается на нем параллельными витками, образуя спираль. Шаг спирали зависит от соотношения скорости перемещения керна и частоты вращения шпули. Качество спирализации определяется величиной натяжения керна и вольфрамовой проволоки, температурой подогрева проволоки, скоростью вращения шпинделя и углом наклона вольфрамовой проволоки к керну. В процессе спирализации вольфрамовую проволоку обычно подвергают прямому или косвенному электрическому нагреву до 300 — 400°С — для увеличения ее пластичности и более плотного облегания керна в момент навивки (иначе возможен излом или расслоение вольфрама). Для получения равномерного шага и плотного прилегания спирали к керну должно обеспечиваться равномерное натяжение вольфрамовой проволоки и керна. Для каждого диаметра проволоки устанавливается свое оптимальное натяжение, зависящее от площади поперечного сечения проволоки (чем толще проволока, тем сильнее ее натягивают). При чрезмерном натяжении наблюдается вытягивание керна и навиваемой проволоки с изменением их диаметра, а также врезание проволоки в керн и ее обрывы; при слабом натяжении — неравномерное перемещение керна, смещение витков и другие дефекты.

Получение спиралей с проскоком — тире (т.е. участками неспирализованной проволоки) может быть осуществлено тремя способами:

перемещается с постоянной скоростью, а спирализационная головка (шпуля) прекращает вращаться, образуется прямое и параллельное керну тире;

спирализационная головка вращается с постоянной скоростью, а керну сообщается резкое ускоренное движение вперед — при этом образуется тире в виде растянутого витка;

в момент образования тире керн перемещается с постоянной скоростью, а головке сообщается резкое перемещение в сторону, противоположную движению керна.

Для изготовления биспиралей (бифилярных подогревателей) сначала навивают вольфрамовую проволоку на тонкий молибденовый керн и получают первичную спираль — монофилярную. Затем керн с навитой первичной монофилярной спиралью навивают еще раз на более толстый керн и получают вторичную спираль — биспираль. Приемную катушку, на которую навивают первичную спираль, применяют в качестве шпули при вторичной спирализации. На рис. 17.7 показана схема работы полуавтомата для изготовления бифилярных спиралей. Отрезок монофилярной спирали 1 своей серединой подается в прорезь иглы — оправку 2. Конец иглы с монофилярной заготовкой автоматически поступает в неподвижную оправку с вкладышем 3 — при этом заготовка проходит через фигурные вырезки вкладыша, а игла — через его центральное отверстие. Механизм навивки с помощью шагового винта приводит иглу во вращение и одновременно сообщает ей поступательное движение, при этом из заготовки получается биспираль. Шаг навивки биспирали обеспечивается соответствующим профилем винтового копира механизма навивки. После навивки спираль отжигают сначала вместе с керном, а затем после вытравливания керна.

Отжиг спирали вместе с керном производится для Устранения в проволоке наклепа, снятия внутренних напряжений, превращения волокнисто структуры в зернистую и закрепления формы спирали. Зате» производят резку отожженных спиралей в средней части тире i травление для удаления керна, оксидов вольфрама и графитово» смазки. Термическую обработку спиралей после удаления керц£ проводят в среде водорода — это необходимо для снятии оставшихся внутренних напряжений, закрепления формы спирали, очистки поверхности и удаления оставшихся газов и паров.

Для получения спиралей специальной формы (например, некруглой, или с формованными концами, или с большим внутренним диаметром) применяют метод навивки на постоянней керн. При этом методе вольфрамовую проволоку навивают на стальной керн, который механически извлекается из спирали и вновь используется для следующих навивок.

Метод бескерновой спирализации не получил широкого применения, так как не позволяет изготовлять спирали с тире и биспирали, не обеспечивает точность навивки и приводит к быстрому износу профилирующего инструмента. При бескерновой навивке (рис. 17.8) проволока 1, подаваемая роликами 2, на своем пути встречает сферическую лунку в алмазе 3 и завивается в спираль 4.

Складчатые или петлевые подогреватели имеют вид нескольких петель из проволоки. На рис. 17.9 показана схема технологического процесса. Металлический барабан 1 совершает прерывистое вращательное движение. На поверхности барабана имеются иглы 3. Катушка 2 с проволокой совершает возвратно-качательное движение.

Она заводит проволоку за ту иглу барабана, которая в данный момент находится в вертикальном положении. Натянутая на иглы проволока разрезается специальным режущим устройством, а затем снимается с игл пластинкой — съемником. Формуют подогреватели, последовательно перегибая проволоку на иглах, расположенных так, чтобы получить необходимые размеры и форму подогревателя.

Рассмотрим дефекты спиралей, возникающие при их изготовлении.

Разбитые витки, срезы и выбоины наблюдаются при плохой наладке спирализационной установки, а также при ударах в процессе формовки спиралей.

Расслой спирали вызывается перенагартованностью исходной проволоки, низкой температурой нагрева при спирализации, недостаточным прогревом при формовке, тупыми ножами при резке или малым диаметром керна.

Хрупкость спиралей образуется в результате их перегрева при отжиге, загрязнения вольфрама углеродом, оксидами никеля, а также железом в процессе навивки, резки, вытравливания или отжига (при применении стальных кернов или стальных лодочек).

Провисание, коробление или обрыв спиралей объясняется низким качеством исходной проволоки, несовпадением направлений вращения при первичной и вторичной спирализации, недостаточным закреплением формы спиралей в процессе отжига (низкая температура или плохая укладка спиралей в лодочке), изменением структуры вольфрама при загрязнении углеродом, железом, никелем (при их испарении с деталей ламп), неправильным соотношением диаметров проволоки и керна.

Обрыв спирали при монтаже возникает при расплющивании спирали сварочным электродом и перегреве при контактной сварке.