Технология и оборудование для прожига

По принципу действия различают следующие виды прожига: пробоями; электронной и ионной бомбардировкой.

По виду напряжений различают следующие методы прожига: постоянным напряжением с положительной или отрицательной полярностью на катоде или аноде; переменным напряжением; высокочастотным напряжением; однополярным импульсным напряжением положительной или отрицательной полярности; импульсным напряжением с переменной полярностью или нано-секундной длительностью.

В установках прожига применяют следующие электрические схемы подачи напряжения: между анодом (или коллектором) и заземленным катодом; между катодом и заземленным анодом; между анодом и всеми другими электродами, которые закорачиваются между собой и соединяются с землей (с помощью проводника, имеющего минимальную длину и сопротивление); между фокусирующим или управляющим электродом и металлическим кольцом, надеваемом на горловину прибора1; между электродами с одновременной подачей напряжения накала на подогреватель катода (при горячем катоде).

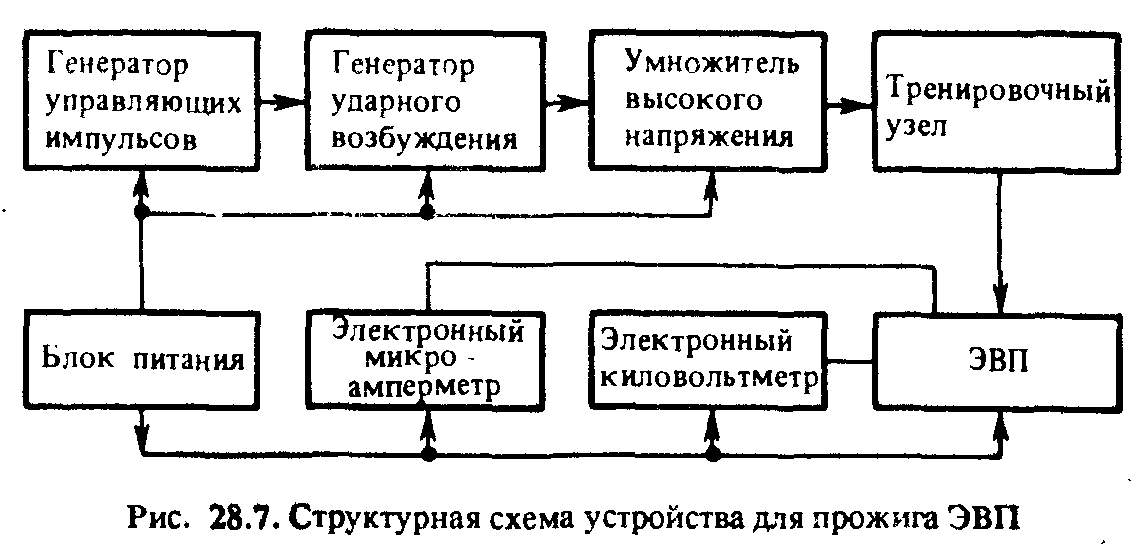

Структурная схема всех устройств прожига принципиально одинакова и показана на рис. 28.7.

При прожиге пробоями плавно или ступенчато повышают анодное напряжение. При этом на потенциально ненадежных участках между электродами, где нет запаса электрической прочности, возникают пробои. При возникновении пробоев анодное напряжение снижается до их прекращения и после выдержки в течение 5—10 мин вновь повышается: эти циклы повторяются до полного прекращения пробоев при напряжении на 30—50 % выше рабочего.

Различные варианты прожига пробоями отличаются друг от друга значением энергии пробоя и методами ее ограничения, а также полярностью.

На рис. 28.8, а показана схема прожига ЭВП пробоями с накопительной емкостью. Энергия, выделяющаяся на электродах, и соответственно энергия пробоя определяются суммарной емкостью, состоящей из: емкости кабеля, подводящего высокое напряжение; емкостей схем, параллельно подключенных к электродам ЭВП и шунтирующих анод и катод прожигаемого прибора; межэлектродной емкости ЭВП.

Во избежание лавинообразного возрастания тока разряда пробоя и порчи ЭВП емкость конденсатора Ci подбирают с таким расчетом, чтобы энергия разрядов при прожиге не превышала 0,01-0,5 Дж.

С увеличением энергии разрядов ускоряются процессы сглаживания заусенцев и острых краев, удаления загрязнений и проводящих пленок с изоляторов (положительные факторы), однако одновременно повышается вероятность распыления электродов и напылений на близлежащие детали и стеклооболочку, перегрева и растрескивания изоляторов, разрушения катода и повышения давления в приборе (отрицательные факторы).

Общий ток через прибор после разряда конденсатора (точка А на рис. 28.8, б) должен быть меньше тока, при котором разряд гаснет и пробой прекращается.

В принципе ток гашения разряда различен для разных приборов и зависит от конструкции, материала электродов, состояния их поверхности и других факторов: практически дуговой разряд гаснет при токах, меньших 0,5 А. Величина послеразряд-ного тока зависит от ограничивающего сопротивления Однако при большой мощности источника постоянного тока и малой величине сопротивления R пробой через прибор (даже после разряда конденсатора) не прекращается, происходит лавинообразный процесс возрастания тока дугового разряда во времени и прибор выходит из строя.

Время зарядки и разрядки конденсатора С зависит от сопротивления R2: чем меньше это время, тем быстрее происходит разряд конденсатора и чаще следуют разряды и импульсы пробоя через прибор. С увеличением частоты импульсов повышается интенсивность удаления заусенцев, однако резко ухудшается вакуум и «отравляется» катод. Это объясняется тем, что при большой скорости чередования пробоев и малой длительности пауз между пробоями газопоглотители не успевают поглотить выделяющиеся в объем газы и пары, которые сорбируются на катоде.

Наиболее рационально проводи ь прожиг с постепенным уменьшением емкости конденсатора Ci и сопротивления R.

В случае, когда при прожиге электроды, находящиеся между катодом и анодом (например, фокусирующий электрод), не заземляются, на них наводится плавающий неуправляемый положительный потенциал, они подвергаются бомбардировке током пробоя и очищаются от загрязнений и заусенцев, что способствует повышению электрической прочности.

К недостаткам прожига пробоями постоянным напряжением относятся: нестабильность достигнутого эффекта повышения электрической прочности — это объясняется тем, что одновременно с разрушением при прожиге одних источников пробоев и «паразитной» эмиссии создаются новые, которые имеют тенденцию к росту во времени в процессе хранения и эксплуатации прибора; практически не удаляются микроострия и другие неровности микрорельефа с поверхности анода и других электродов, находящихся под положительным потенциалом.

Прожиг электровакуумных приборов пробоями при переменном напряжении обеспечивает более качественную очистку изоляторов, а также более полное удаление заусенцев с анодов прибора. Это объясняется тем, что при отрицательном потенциале на аноде (обратной полярности) с его заусенцев начинается автоэлектронная эмиссия, которая приводит к их разогреву, расплавлению и сглаживанию. Кроме того, в течение отрицательных полупериодов анод подвергается бомбардировке положительными ионами, а при положительных полупериодах — бомбардировке электронами.

При прожиге переменным напряжением происходит очистка всех электродов прибора (в отличие от прожига постоянным напряжением).

Широко применяется также прожиг в импульсном режиме. Он позволяет проводить прожиг при оптимальной, экспериментально подобранной длительности импульсного пробоя и паузы между импульсами.

Оптимальными будут являться режимы, при которых: в период пауз между импульсами газы и пары, выделяющиеся в объем прибора при прохождении тока пробоя, успевают поглотиться газопоглотителем; продолжительность импульса пробоя1 должна быть недостаточной для развития лавинообразного процесса и возникновения дугового разряда. Обычно длительность импульса в 100—1000 раз меньше длительности паузы между импульсами.

Заусенцы на электродах во время каждого импульса разогреваются, а в промежутках между импульсами остывают. Тепловое расширение и сжатие поверхностного слоя при большом числе импульсов приводит к возникновению микротрещин на заусенцах, которые затрудняют передачу и отвод теплоты; в результате температура на торцах заусенцев становится значительно выше температуры поверхности металла, они расплавляются, округляются и частично испаряются. Поэтому для разрушения заусенцев на меди при непрерывном нагреве требуется нагревать ее до более 700°С, а при импульсном — до 11б°С; для разрушения заусенцев вольфрама при непрерывном нагреве его необходимо нагреть до температуры свыше 3000°С, а при импульсном — до 845°С.

Импульсный нагрев способствует также очистке изоляторов, на поверхности которых имеются проводящие загрязнения или пленки. В момент прохождения импульса (при подаче анодного напряжения на прибор) эти пленки заряжаются, а при снятии напряжения (в период пауз между импульсами) разряжаются. В момент заряда и разряда по пленкам проходят токи. Зарядный и разрядный токи нагревают пленку загрязнения: пленка расширяется, деформируется и отрывается от поверхности изолятора. При нарушении контакта с подложкой уменьшается теплоотвод от пленки, она сильно перегревается и испаряется в объем прибора.

Во всех случаях эффективность импульсного прожига повышается при уменьшении длительности и увеличении частоты повторения импульсов, поэтому наиболее целесообразно применение импульсов пробоя наносекундной длительности.

Прожиг высоковольтных ЭЛТ в импульсном режиме производится в двух вариантах:

без напряжения накала на катоде — с подачей импульсного напряжения между катодом и анодом от высоковольтного источника — генератора высоковольтных импульсов;

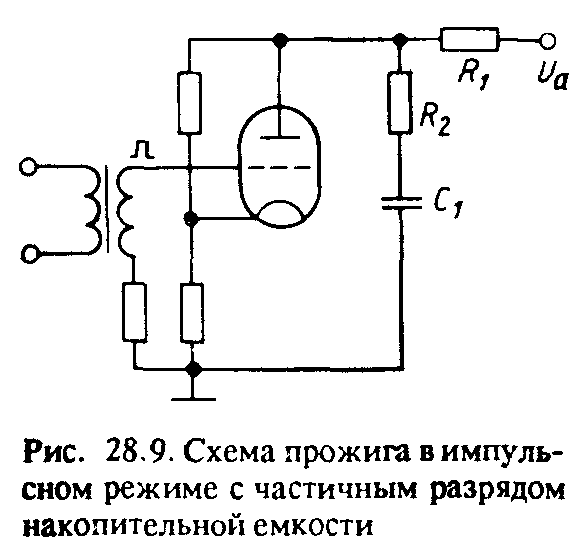

с напряжением накала на катоде — в схеме с частичным разрядом накопительной емкости, путем подачи импульсного напряжения на управляющий электрод (рис. 28.9).

Сопротивление R предотвращает затягивание пробоя и возникновение неуправляемого дугового разряда (значение сопротивления должно быть « 0,5+1,0 МОм).

Сопротивление R2 ограничивает ток разряда накопительной емкости (значение сопротивления должно быть = 10 + 20 кОм). Величина накопительной емкости подбирается исходя из следующих факторов. Накопительная емкость, определяющая энергию разрядов, должна быть соизмерима по величине с межэлектродной емкостью 50+ 100 пФ), что обеспечивает наибольшую эффективность прожига. По мере увеличения накопительной емкости сверх оптимальной электрическая прочность в процессе прожига не улучшается, а снижается.

Время восстановления напряжения накопительной емкости должно быть больше времени восстановления эмиссионных свойств катода, который частично «отравляется» при каждом акте пробоя (иначе наблюдается окончательная потеря эмиссии).

По мере прожига (т. е. по мере разрушения все более мелких острий) целесообразно постепенно снижать энергию разрядов путем уменьшения длительности импульсов или увеличивать амплитуду импульсов путем повышения напряжения прожига.

Рекомендуется прожиг разнополярными чередующимися импульсами, в этом случае потенциалы на электродах поочередно изменяются, что позволяет сочетать преимущества катодного и анодного прожига и взаимно компенсировать их недостатки.

Практика показывает, что наиболее эффективным обычно является комбинированный прожиг, при котором на прибор последовательно подаются постоянное, импульсное и переменное напряжения.

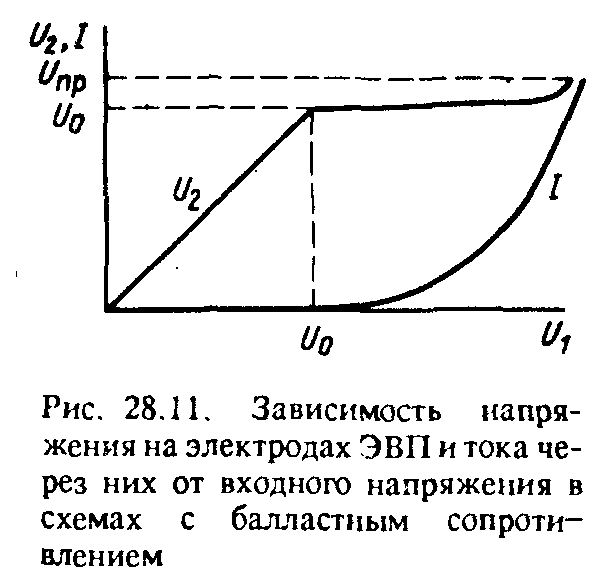

При прожиге электронной или ионной бомбардировкой электронный или ионный поток используется в качестве энергоносителя, распыляющего микроострия, разрушающего оксидные пленки и загрязнения на электродах. В процессе прожига электронной бомбардировкой очистке подвергается электрод, находящийся в данный момент под положительным потенциалом (рис. 28.10)1. Прожиг электронной бомбардировкой осуществляется за счет потока электронов, испускаемых с микроострий на отрицательных электродах за счет автоэлектронной эмиссии. При прожиге автоэлектронной эмиссией напряжение на электродах ЭВП U2 должно быть больше порогового напряжения Uo, вызывающего автоэлектронную эмиссию, но меньше напряженз t/пр, вызывающего пробой в приборе: (рис. 28.11).

Отсутствие пробоев при прожиге позволяет разрушать микроострия и сглаживать микрорельеф поверхности электродов — безопасности возникновения новых микронеоднородностей и самопроизвольной перестройки поверхности электродов, сопровождающейся ускоренным ростом нитевидных кристаллов.

Стабилизация режима автоэлектронной эмиссии (предотвращающая возникновение пробоев при прожиге) обеспечивается включением последовательно с тренируемым прибором высокоомного балластного резистора /бал (см. рис. 28.10), сопротивление которого должно быть на порядок выше сопротивления межэлектродного промежутка ЭВП при заданном значении автоэлектронного тока («а 10 МОм—5 ГОм — в зависимости от мощности ЭВП). При прожиге электронной бомбардировкой необходимо, чтобы на модуляторе или близлежащей к катоду сетке был более отрицательный потенциал, чем на катоде, иначе положительные ионы, образующиеся при ионизации электронами остаточного газа, будут бомбардировать и разрушать катод1.

Прожиг электронной бомбардировкой целесообразно применять как финишный, после предварительного прожига пробоями. Это объясняется тем, что электроны ввиду своей малой массы могут разрушить только микроострия небольшого диаметра и практически не удаляют диэлектрические пленки с электродов.

Прожиг ионной бомбардировкой отличается от прожига электронной бомбардировкой полярностью напряжений на электродах и более высоким напряжением прожига, подаваемым на электроды.

При ионном прожиге очистка электродов производится положительными ионами, поэтому на анод подается напряжение отрицательной полярности или на катод — напряжение положительной полярности. При этом модулятор в ЭЛТ и другие изолированные от катода конструктивные элементы (сетки в ПУЛ, замедляющая спираль в ЛЕВ, резонаторы в клистронах, газопоглотитель и др.), не присоединяются к источнику напряжения, находятся под «плавающим» потенциалом и под действием электронной бомбардировки приобретают относительно катода большой отрицательный потенциал и аналогично аноду подвергаются очистке положительными ионами.

Внутренние стенки стеклооболочки также приобретают отрицательный заряд — при бомбардировке положительными ионами происходит десорбция из стекла газа и удаление напылившегося на стекло активного вещества катода (на участках стеклянной поверхности, на которой имеются следы напыленного активного вещества, наблюдается бледно-голубое свечение).

При ионном прожиге практически нет опасности разрушения катода ионами: катод находится под положительным потенциалом и защищен термозащитным полем модулятора (или сетки), находящегося под отрицательным «плавающим» потенциалом. Эффективность ионного прожига возрастает с ростом напряжения прожига: по мере повышения энергии ионов увеличивается глубина их проникновения в толщу бомбардируемого электрода — ионы «замуровываются» в толще электрода и вакуум в приборе улучшается; при напряженности поля Е = 3-105 В/см микроострия полностью разрушаются.

Оптимальная продолжительность ионного прожига 30—500 с. На рис. 28.12 показана схема прожига, которая позволяет путем повышения входного напряжения переходить от прожига постоянным напряжением к импульсному; путем изменения сопротивления резистора R1 осуществить либо прожиг пробоями (при малом значении сопротивления Т2), либо электронной и ионной бомбардировкой (при большом значении /2).

При прожиге прибора, напаянного на вакуумную установку, его наполняют нейтральным газом (например, Нг, Не, Аг, N2, SiFb или сухим воздухом до давления 101—1,0 Па) и возбуждают тлеющий разряд. При этом происходит интенсивная электронная и ионная бомбардировка электродов и очистка их от загрязнений и заусенцев. В последнее время рекомендуется в состав компонентов тлеющего разряда вводить небольшое количество активных газов, например, кислорода; в процессе тлеющего разряда они вступают в реакцию с материалом заусенцев, образуют легколетучие соединения, испарение которых приводит к сглаживанию микрорельефа деталей.

ЭВП после вакуумной обработки на откачном оборудовании имеют ряд недостатков: большое содержание газов и паров на поверхности и в толще деталей внутренней арматуры и стекло- оболочки прибора; недостаточно высокий вакуум в объеме прибора; малая величина и нестабильность эмиссии катода; наличие проводящих и полупроводящих загрязнений и пленок на деталях, приводящих к утечкам и пробоям.

Это объясняется следующими причинами:

при охлаждении прибора, напаянного на откачную систему, происходит обратная диффузия газов и паров из вакуумной системы в прибор (см. с. 465) и их сорбция на поверхности деталей и стеклооболочки;

при спаивании прибора с откачного оборудования происходит интенсивное газовыделение из штенгеля, сопровождающееся ухудшением вакуума, газонасыщением деталей и «отравлением» катода;

пары в отличие от газов практически не откачиваются диффузионными и механическими насосами и повышают давление в объеме прибора;

в объеме прибора газы и пары находятся в виде нейтральных атомов и молекул, по отношению к которым газопоглотители имеют малую сорбционную емкость;

невозможность окончательной доактивировки катода до момента отпая прибора — иначе в катоде образуется барий, вызывающий обратную диффузию и поглощение загрязнений.