Разновидности термических операций

В электровакуумном производстве применяются следующие термические процессы: отжиг и его разновидности — нормализация, закалка, отпуск; обжиг покрытий, нанесенных на детали; термомеханическая, термохимическая и химико-термическая обработки.

Эти процессы различаются между собой по назначению, температурным режимам нагрева, выдержки и охлаждения деталей, а также характером изменения структуры материала, его физико-химических, механических и вакуумных свойств.

Отжигом называется комплексный процесс, сочетающий нагрев заготовки, выдержку ее при заданной температуре и моленное охлаждение.

В зависимости от назначения и требований к металлам применяют рекристаллизационный, очистительный и диффузионный отжиг.

Рекристаллизационный отжиг применяют для изменения физико-химических и механических свойств металла:

снижаются твердость, прочность и хрупкость металла, коэрцитивная сила;

повышаются пластичность, относительное удлинение, формо-устойчивость (т.е. способность сохранять геометрическую форму при длительном термическом и механическом воздействии), ударная вязкость, теплопроводность, электропроводность, работа выхода электронов, магнитная проницаемость, химическая стойкость;

устраняется намагниченность деталей, приобретаемая ими при холодной деформации в процессе механической обработки.

Изменение свойств материала при отжиге обусловливается изменениями структуры металла; рекристаллизацией металла; устранением дислокаций, вакансий и искривлений кристаллической решетки, образовавшихся при деформации металла в процессе механической обработки; снятием внутренних напряжений в металле.

Рекристаллизацией называется процесс превращения волокнистой структуры, образовавшейся при механической обработке металла, в зернистую структуру (см. с. 113). Процесс рекристаллизации протекает в две стадии.

Первая стадия первичная рекристаллизация — превращение волокон металла в мелкие недеформированные равноосные сфероидальные зерна.

Температурным порогом рекристаллизации или температурой начала рекристаллизации Тнр называется наименьшая температура, при которой начинают образовываться зерна металла.

Температура начала рекристаллизации зависит от многих Факторов: температуры плавления, степени деформации металла, наличия примесей, а также скорости нагрева. Для большинства чистых металлов она равна ~ 0,35 от температуры плавления

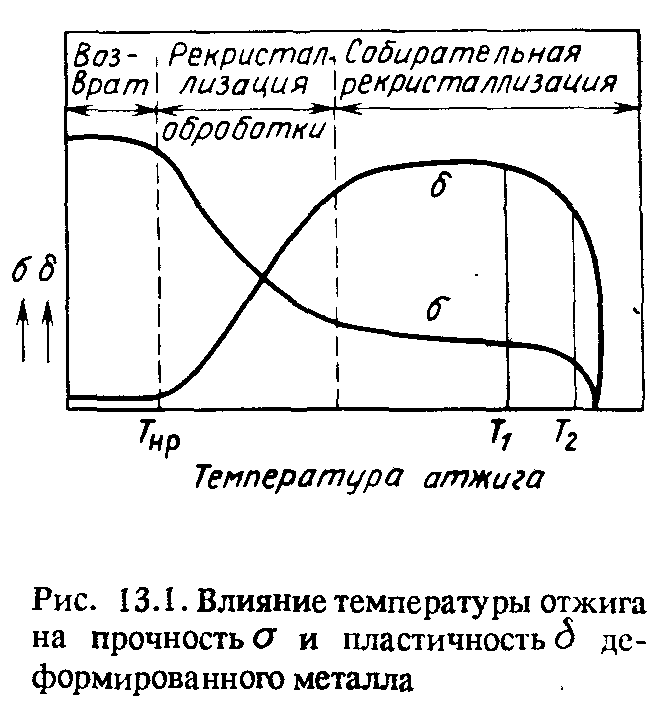

По мере увеличения температуры и продолжительности отжига начинается вторая стадия отжига — собирательная рекристаллизация. Под собирательной рекристаллизацией понимается процесс роста зерен, объединения отдельных зерен друг с другом и искажение их правильной равноосной формы. Размеры и форма зерен металла после отжига являются важнейшими характеристиками качества металла и определяют его основные механические и физико-химические свойства. Как известно, металл с мелкозернистой структурой обладает более высокой прочностью, пластичностью, сопротивлением удару, химической стойкостью и вакуумной плотностью, чем тот же металл с крупнозернистой структурой. Поэтому для обеспечения стабильных оптимальных свойств металла рекристаллизационный отжиг следует производить в режимах, обеспечивающих получение мелкозернистой структуры с равноосной формой зерен — обычно при температуре порядка 0,5 7пЛ, лишь немного превышающей температуру начала рекристаллизации. При отжиге плотность дислокаций и других искажений кристаллической решетки металла уменьшается в 104 — 10° раз, что приводит к исчезновению внутренних напряжений и восстановлению физико-химических свойств, которыми обладал металл до механической обработки.

Для расчета режимов отжига (оптимального соотношения между температурой и длительностью отжига) пользуются следующей формулой:

Например, температура начала рекристаллизации железа 450°С, стали 450 — 550°С, никеля 350 — 550°С, меди 280°С, алюминия 100°С.

По мере увеличения содержания примесей Тир повышается и ориентировочно составляет: при сотых долях процента содержания примесей — 0,4 Тпл, при десятых долях процента примесей затрудняющих диффузию — 0,6 Тпл, для перенасыщенных твердых растворов — 0,8 Тпл. Первичная рекристаллизация заканчивается, когда в металле полностью исчезает волокнистая структура и все волокна превращаются в недеформированные зерна. Температура начала рекристаллизации ТНр снижается при увеличении длительности термообработки. Эти величины связаны между собой соотношением:

При выборе оптимального режима пользуются тремя обязательными положениями.

-

1. В качестве критерия отжига выбирают размер зерна в отожженном металле или какую-либо физико-химическую характеристику металла, например относительное удлинение металла или пластичность, которая изменяется при механической обработке и восстанавливается при отжиге.

-

2. Обязательным условием является идентичность свойств отожженных деталей.

3. При отжиге не допустим перегрев и пережог деталей, приводящий к появлению крупнозернистой структуры и межкристаллитной коррозии (пленок оксидов на границах зерен).

Одним из перспективных методов обеспечения качественного и высокопроизводительного отжига является подача ультразвуковых колебаний на отжигаемую деталь. Как видно из рис. 13.1, пластичность металла (критерий отжига) в процессе повышения температуры увеличивается до максимальной, а затем начиная с температуры Ti постепенно уменьшается. Температура Т{ называется температурой перегрева, она соответствует образованию крупнозернистой структуры: металл становится газопроницаемым, хрупким и разрушается по границам зерен. Перегретый металл с крупнозернистой структурой разрушается именно по границам зерен в отличие от неотожженного наторгованного металла, который разрушается по самим зернам — волокнам.

Металл, отожженный и перегретый при температуре Т (и близких к ней температурах), не является окончательным браком. После повторного отжига в режиме так называемого «полного отжига» (см. с. 196) ему можно придать мелкозернистую структуру.

Температура Тг является температурой пережога металла, при которой происходит оксидирование толщи металла кислородом воздуха с образованием на границах зерен оксидных оболочек. Это приводит к окончательному браку металла: необратимому резкому ухудшению механических и вакуумных свойств металлов и потере ими герметичности.

Нагрев деталей при отжиге происходит путем поглощения излучения от нагретых стенок печи:

Очистительный отжиг предназначен для удаления с поверхности металла оксидных пленок, следов жира, масел, смазок органического и неорганического происхождения, следов моющих органических растворителей, сернистых, фосфористых, углеводородистых загрязнений, а также различных газов, паров и легколетучих примесей (типов Bi, Sn, Sb и др.). Оптимальная температура очистительного отжига приблизительно в 1,5 раза выше температуры, необходимой для рекристаллизации металла (Тотж в 0,75 Тил).

На практике обычно совмещают процессы рекристаллизационного и очистительного отжига.

В зависимости от среды, в которой производится очистительный отжиг, различают следующие его разновидности:

восстановительный — в вакууме, в среде сухого водорода, формир-газа или частично сожженного водяного газа;

окислительный — на воздухе или в среде, обогащенной кислородом;

окислительно-восстановительный — в среде влажного водорода;

в инертной защитной среде — в атмосфере аргона, азота или диоксида углерода.

Оптимальный выбор среды позволяет придать поверхности деталей определенную структуру, требуемую степень шероховатости, и образовать на ней различные защитные пассивирующие пленки. Однако процессы, происходящие на поверхности деталей, зависят не только от среды, в которой производится отжиг, но и от свойств отжигаемых металлов и сплавов. Например, увлажненный водород для одних металлов (вольфрам, молибден,

даваемое за счет теплопроводимости через подставки для деталей и через атмосферу печи, мало и им можно пренебречь).

На основе закона сохранения энергии количество теплоты полученное деталью от излучения печи за время di, равно количеству теплоты, повышающей температуру детали на величину dT:

Никель является восстановительной средой, а для других (сплавы, содержащие хром и железо) — сильно окисляющей средой.