Лазерная обработка деталей

Процесс взаимодействия лазерного излучения с обрабатываемым материалом можно разделить на следующие стадии:

поглощение света с последующей передачей энергии тепловым колебаниям решетки твердого тела;

нагрев материала без разрушения, включая плавление (при плотности энергии до 105 Вт/см2);

разрушение материала путем испарения и выброса его расплавленной части (при плотности энергии свыше 106 Вт/см2).

При лазерной термообработке и сварке используются процессы нагрева и плавления; при лазерной размерной обработке, резке, сверлении отверстий, нанесении покрытий доминируют процессы теплового разрушения, взрывного испарения и выброса расплава материала деталей.

Лазерные установки типа «Квант» на твердотельных лазерах обеспечивают шовную сварку деталей из любых разнородных металлов и сплавов (никеля, ковара, нержавеющей стали, титана и др.) при минимальной деформации и максимальной глубине проплавления до 0,5 мм (рис. 6.9). Лазерная сварка основана на тепловом действии луча при его поглощении свариваемыми деталями. Основными характеристиками материалов, определяющими требуемую энергию лазерного луча, являются их теплофизические свойства: температура плавления и кипения, теплоемкость, теплопроводность, давление насыщенных паров, температура начала интенсивного испарения, коэффициенты отражения и поглощения света, а также геометрия свариваемых деталей. Обычно температура в точке приложения лазерного луча находится в интервале 5500 — 9000°С, она тем выше, чем сильнее поглощают лазерное излучение обрабатываемые детали.

Размеры литой зоны — глубина и диаметр проплавления, определяющие прочность сварного соединения, зависят прежде всего от энергии, затраченной на нагрев, времени, в течение которого этот нагрев осуществлялся, и диаметра светового пятна на поверхности свариваемых деталей. Энергия лазерного луча при сварке должна быть достаточной для нагрева свариваемых деталей до температуры плавления, но недостаточной для испарения и разбрызгивания металлов в месте сварки.

При увеличении энергии излучения прочность сварного соединения сначала увеличивается за счет увеличения глубины и диаметра зоны проплавления, а затем уменьшается за счет выброса части расплавленного металла из сварочной ванны вследствие интенсивного испарения и соответственно уменьшения площади сечения литой зоны.

При плотностях мощности, еще недостаточных для интенсивного испарения (105— 106 Вт/см2 при длительности порядка 10~3 — 10~2с, передача теплоты в глубину свариваемых материалов осуществляется в основном за счет теплопроводности. Зона проплавления в этом случае имеет форму, близкую к сферической (рис. 6.10, а). Практически при лазерной сварке в большинстве случаев наблюдается частичное испарение металла. Это приводит к тому, что под давлением пара поверхность сварочной ванны прогибается и участок этой поверхности, непосредственно воспринимающий энергию излучения, опускается (рис. 6.10, б). При этом поверхностное натяжение расплавленного металла препятствует его выплеску, поэтому после окончания действия излучения еще не застывший металл заполняет образовавшееся углубление. В результате прогиба сварочной ванны глубина проплавления увеличивается по сравнению с нагревом без заметного испарения. Форма зоны проплавления становится конической.

При увеличении плотности мощности в центре светового пятна до значений 5-106 — 5-107 Вт/см2 в сварочной ванне образуется узкое глубокое отверстие, металл из которого частично вытесняется к периферии ванны (рис. 6.10, в). После окончания действия импульса временное отверстие заполняется металлом, расплавленНым в периферийной зоне светового пятна, где плотность мощности была недостаточна для интенсивного испарения.

Высокая плотность мощности на поверхности свариваемых деталей, обеспечиваемая лазерным источником излучения, обусловливает высокую скорость нагрева, что облегчает сварку металлов, обладающих высокой теплопроводностью (медь, серебро) и высокой температурой плавления (вольфрам, тантал, молибден) и соответственно плохо поддающихся обычной электроконтактной сварке.

Увеличение длительности импульсов и уменьшение длительности интервалов между ними обеспечивает увеличение глубины проникновения теплоты плавления и соответственно получение максимальной глубины проплавления без опасности избыточного испарения.

Увеличение длительности импульса благоприятно влияет на качество сварного соединения, так как способствует более полному удалению из сварочной ванны нерастворенных газов и уменьшает тем самым возможность образования пористости после застывания металла.

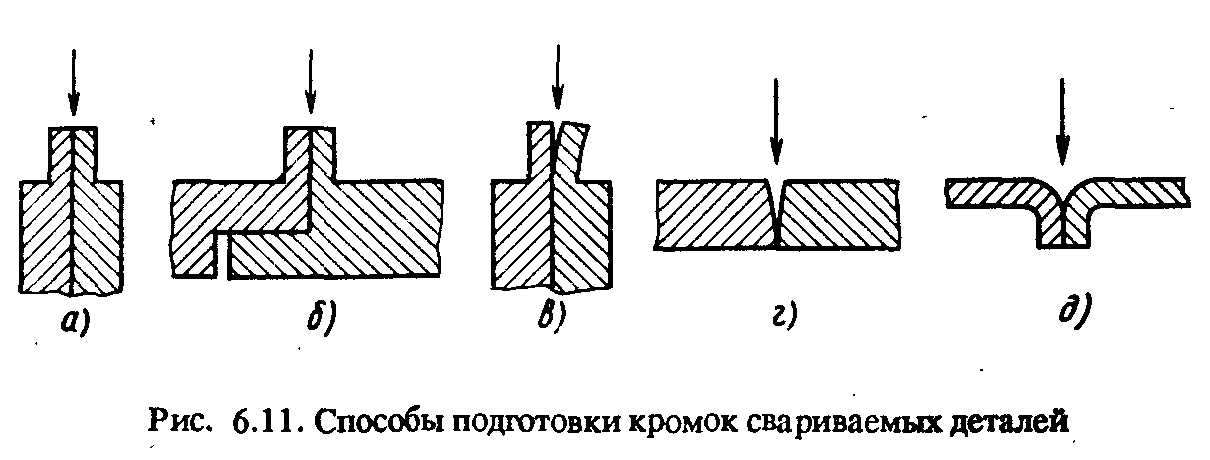

Однако при чрезмерном увеличении длительности импульса увеличивается часть энергии, теряемая в результате рассеяния теплоты за счет теплопроводности — это вызывает нарушение локализации нагрева, увеличение вероятности перегрева и деформации участков, близлежащих к сварному шву, а также приводит к необходимости увеличения энергии, требуемой для начала плавления металла. Потери энергии при лазерной сварке могут быть уменьшены благодаря специальной подготовке кромок свариваемых деталей (рис. 6.11):

уменьшение потерь на теплопроводность достигается путем утоныпения кромок (рис. 6.11, а) или применением специальных буртиков, расплавляемых в процессе сварки (рис. 6.11, б);

уменьшение потерь на отражение достигается за счет применения поглощающих покрытий, а также благодаря образованию кромками свариваемых деталей клиновидных светоловушек (рис. 6.11, в —д).

Регулирование плотности мощности лазерного луча производится его дефокусировкой: путем смещения обрабатываемой поверхности относительно фокальной плоскости; установкой линз в оптической системе с большим фокусным расстоянием.

Для перемещения луча относительно свариваемых деталей иногда применяют систему зеркал, перемещаемых по соответствующим координатам. На рис. 6.12 показана структурная схема лазерной установки сварки. Луч 2 лазера 1 формируется оптической системой 3 в световой поток с определенными геометрическими и энергетическими характеристиками (диаметром пучка, углом расходимости, плотностью энергии луча и др.) и направляется на обрабатываемый объект 4.

С помощью фокусирующих, отражающих и преломляющих оптических элементов луч лазера может быть подведен к обрабатываемой детали на любом расстоянии от излучателя и под любым углом к ее поверхности. Оптическая система 3 позволяет производить визуальный контроль положения обрабатываемого объекта относительно луча, наблюдение за ходом процесса сварки и дать оценку его результатов. Устройство 5 обеспечивает точную фиксацию обрабатываемой детали на рабочей позиции и ее перемещение в процессе обработки. Устройство 6 предназначено для подачи в рабочую зону сварки инертного или нейтрального газа. Источник вспомогательной энергии 7 служит для ввода в зону сварки дополнительной энергии (механической, тепловой, электромагнитной — при газолазерной сварке).

Программное устройство 8 управляет перемещением обрабатываемой детали и излучением лазера. Преобразователь 9 предназначен для контроля параметров излучения. Преобразователь параметров технологического процесса 10 может контролировать температуру зоны обработки, состояние поверхности обрабатываемой детали и давать сигналы управляющему устройству для изменения параметров излучения или прекращения операции. Аналогичную структурную схему имеют лазерные установки и для других видов лазерной обработки деталей (резки, скрайбирования, закалки).

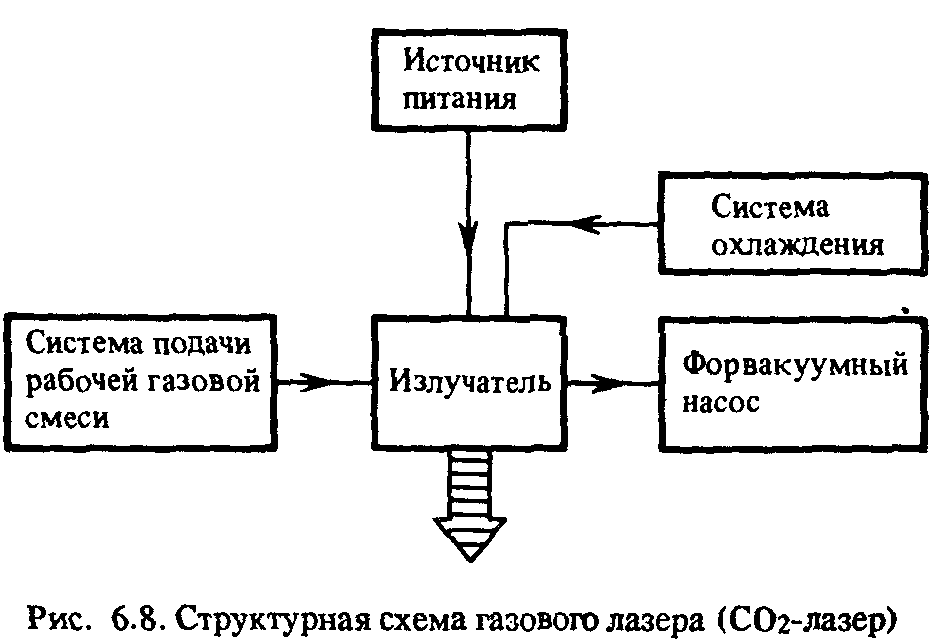

Для сварки стеклянных деталей применяются газоразрядные лазеры, потому что они дают инфракрасное излучение с длиной волны 10 600 мкм, которое хорошо поглощается стеклом, характеризуются значительными уровнями мощности (до десятков киловатт) при высоком КПД (25 — 30%) и обеспечивают непрерывный режим излучения энергии.

Локальность и узконаправленность воздействия лазерного излучения предотвращают деформацию околошовных участков свариваемых стеклянных деталей (положительный фактор), однако приводят к большим градиентам температуры и соответственно возникновению постоянных и временных термических напряжений в стекле (отрицательные факторы). Лазерная заварка ножки в баллон прибора позволяет обеспечить высокую прочность сварного соединения без опасности окисления деталей внутренней арматуры прибора, их перегрева и термического разложения эмиссионного покрытия катода и изоляционного покрытия подогревателей.

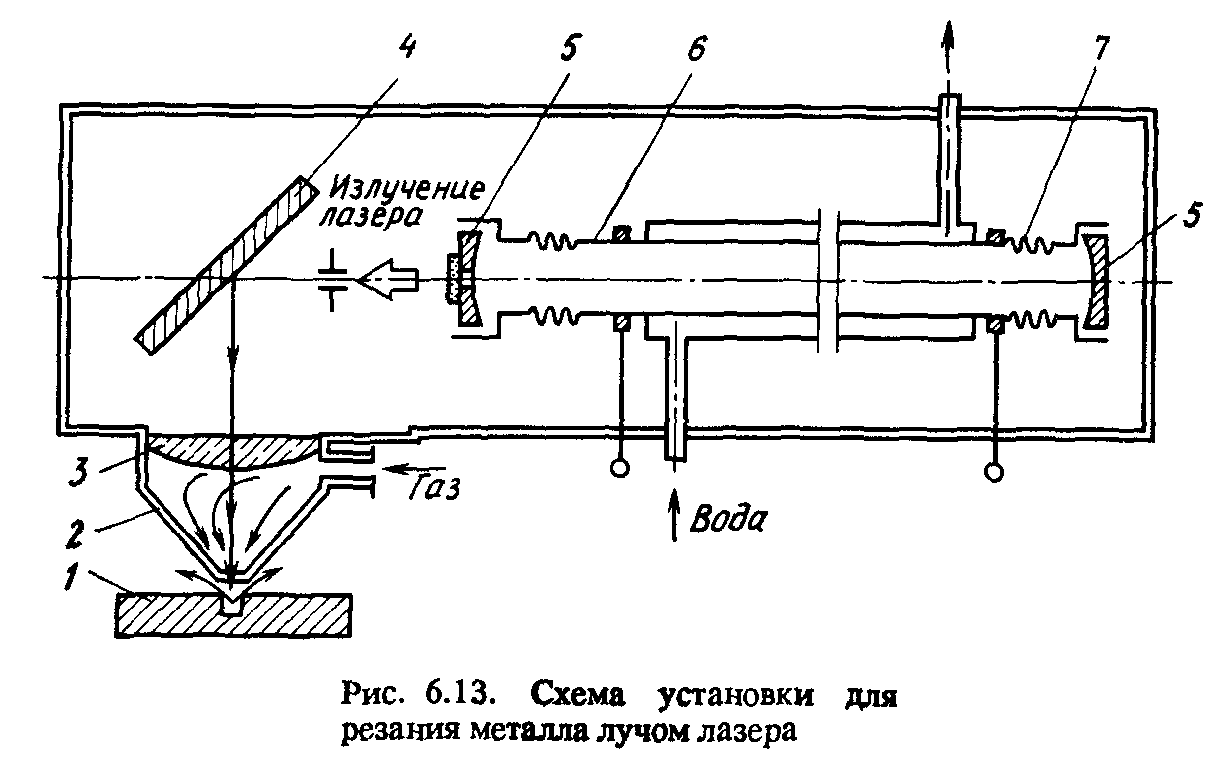

На рис. 6.13 показана схема установки для резания металла лучом лазера. Конструктивно активный элемент излучателя лазера представляет собой кварцевую трубку б с впаянными в нее электродами и двумя штуцерами, один из которых подсоединяется к вакуумной системе, а другой — к газовой. Трубка располагается между двумя плоскопараллельными зеркалами 5 — резонатором. Сильфоны 7 принимают на себя все перекосы и отклонения зеркал в момент их юстировки. Одно из зеркал является полупрозрачным, и через него выходит генерируемый лазером луч. Излучение лазера отражается от зеркала 4, фокусируется энергетической оптической системой 3 на поверхность обрабатываемого материала 1. Оптическая система (4 и 5) служит для передачи энергии излучения лазера к месту обработки, регулирования параметров излучения, повышения плотности энергии в луче, а также визуальной наводки излучения на обрабатываемую точку. С помощью сопла 2, соосного с лучом лазера, в зону нагрева направляется газовая струя (обычно кислород).

Само устройство, предназначенное для фокусировки луча лазера относительно обрабатываемой поверхности и подачи струи кислорода в зону резки, называется оптическим резаком. Нагрев в зоне резки происходит не только путем непосредственного теплового действия лазерного излучения, но и в результате экзотермических реакций горения, происходящих между обрабатываемым металлом и кислородом. Применение поддува кислорода позволяет более чем на порядок увеличить глубину резания.

Струя кислорода выполняет следующие функции: сначала кислород способствует предварительному окислению металла и снижению его отражательной способности; затем происходит переход к воспламенению и горению, при этом теплота экзотермической реакции усиливает термическое действие лазерного излучения; наконец, струя кислорода сдувает и уносит из зоны газолазерной резки расплав и продукты сгорания металла, обеспечивая одновременно приток кислорода непосредственно к фронту реакции горения, что позволяет получить чистый, качественный рез значительно большей глубины и меньшей ширины, чем в отсутствие поддува.

В настоящее время луч лазера применяют для сверления, при этом используют метод копирования, при котором формируемая поверхность повторяет с той или иной степенью точности форму лазерного луча, и метод обхода по контуру, при котором форма обрабатываемой поверхности определяется траекторией относительного перемещения луча и обрабатываемой поверхности. Например, лазерной обработкой изготовляют замедляющие системы (см. 21.2). Лазерным лучом можно прошивать отверстия очень малого диаметра 0,5 — 1 мкм (аберрация электронного луча при электронно-лучевой прошивке не позволяет получать отверстия менее 2 — 5 мкм). Следует отметить, что при лазерной обработке отверстия имеют некоторую конусность, особенно при больших отношениях их глубины к диаметру луча.

Лазерный луч применяется для размерной обработки в микроэлектронике: точной подгонке параметров тонкопленочных схем и для изготовления отдельных элементов схемы. С помощью испарения металлов под действием лазерного излучения можно изготовить пленочную схему — со всеми входящими в нее резисторами, конденсаторами, индуктивностями, а также изготовить фотошаблон для напыления компонентов микросхемы на подложку.

Основные преимущества лазерной технологии:

-

1) возможность достижения высокой, порядка сотен тысяч градусов температуры;

-

2) бесконтактность, узкая зона и малая продолжительность теплового воздействия на материал — это определяет высокую точность обработки, отсутствие нежелательных деформаций, напряжений, окисления, физико-химических изменений свойств материала на соседних участках обрабатываемой детали;

-

3) большое отношение глубины проплавления к ширине деформируемого участка — недостижимое при других методах ‘ обработки;

-

4) простота управления распределением мощности в лазерном луче и легкость его отклонения;

-

5) возможность сварки разнотолщинных материалов;

-

6) возможность обработки деталей в труднодоступных местах, подвод энергии через любую среду, пропускающую излучение с данной длиной волны, в том числе через прозрачные стеклянные оболочки; применение технологических газовых сред;

-

7) возможность обработки материалов независимо от их электрических и магнитных свойств;

-

9) возможность перемещения луча с высокой точностью и скоростью с помощью систем развертки при неподвижном объекте обработки;

-

10) возможность конгруэнтного напыления пленок сложного состава со стехиометрией, соответствующей материалу исходной мишени;

-

11) возможность получения сверхтонких сплошных пленок.

При лазерной сварке тугоплавких металлов в сварном шве не образуется крупных кристаллов, обусловливающих повышенную хрупкость сварочных швов, изготовляемых методами электрокон-тактной сварки.