Автоматизация производства

Различают три ступени автоматизации: автоматы, автоматические линии и автоматические цехи и заводы.

Первая ступень автоматизации — автоматизация рабочего цикла (т. е. автоматизация всех видов технологического оборудования, включая управление всеми операциями, выполняемыми на оборудовании) — создание автоматов и полуавтоматов.

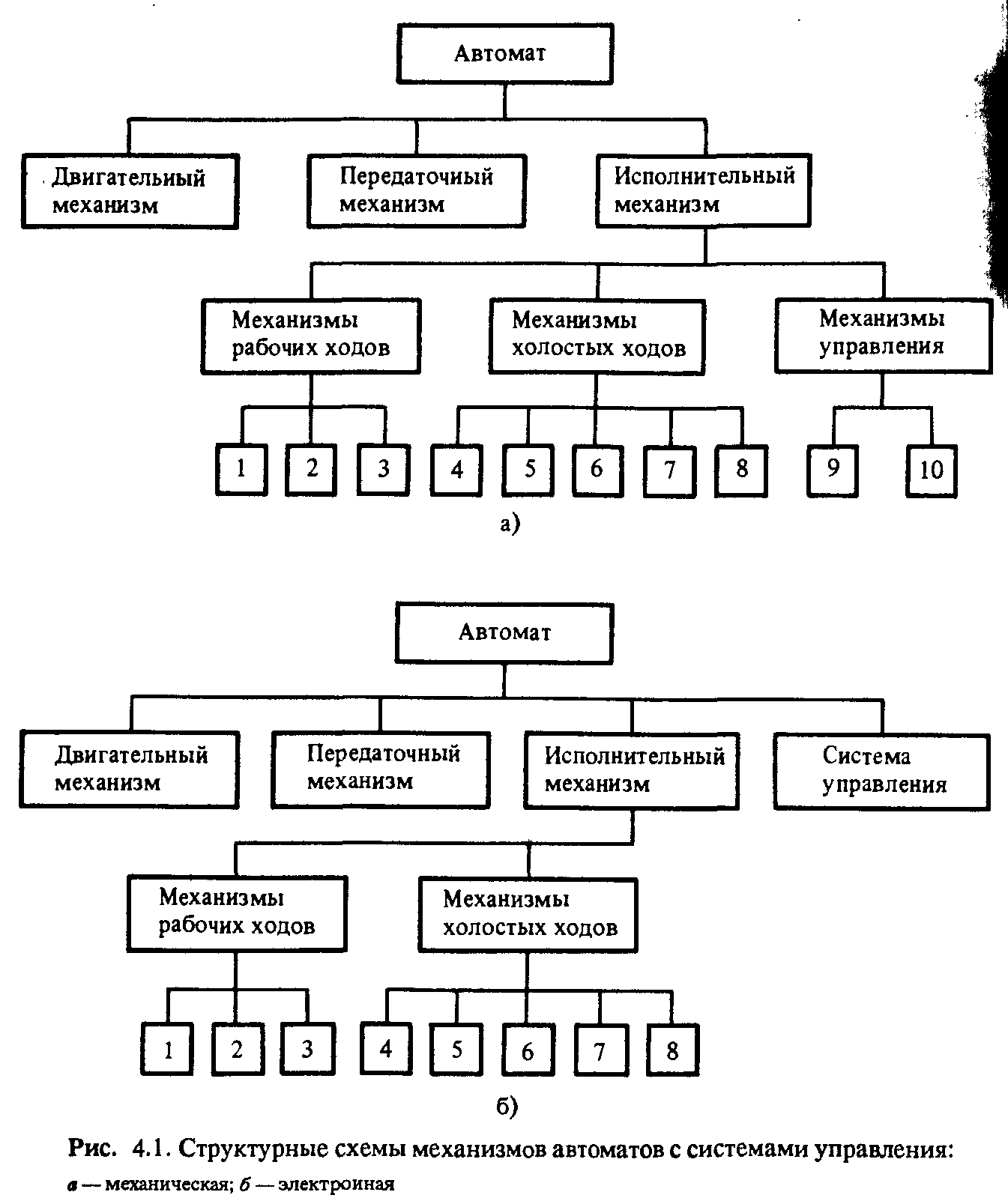

Автоматом называется самоуправляющийся рабочий механизм, который самостоятельно совершает все рабочие и все холостые ходы рабочего цикла и нуждается лишь в наладке и контроле процесса функционирования. Как и всякая рабочая машина, автомат имеет двигательный, передаточный и исполнительный механизмы.

Выбирать наиболее подходящие по посадочным размерам пары сопрягаемых деталей, а также заменять одну из сопрягаемых деталей (в случае отклонения ее геометрии и размеров от номинальных). Например, силовые датчики дают возможность выполнять операции «вал — втулка» с очень малыми зазорами между деталями и без вспомогательных направляющих устройств.

На рис. 3.11 показана структура аппаратных средств интеллектуального робота.

В последнее время создаются роботы с супервизорным управлением, которые выполняют технологические операции в тесном взаимодействии с квалифицированным рабочим, обученным приемам общения с роботом. Такие роботы представляют собой дополнительные искусственные глаза, руки и органы осязания для человека-оператора, который сам принимает решения и отдает команды управления.

Но в отличие от неавтоматического оборудования машины-автоматы имеют полный комплект механизмов рабочих и холостых ходов и развитую систему автоматического управления, что позволяет полностью осуществлять функционирование и выдачу продукции без непосредственного участия человека.

На ранних этапах автоматизации автоматические системы управления строились исключительно на механической основе — на базе распределительного вала с кулачками, упоров и копиров. Такая система осуществляла управление последовательностью, скоростью, величиной и местом перемещений всех механизмов и устройств, осуществляла включение и выключение, обеспечивала необходимую синхронизацию. В этом случае распределительный вал с устройствами связи (с функциональными механизмами) является неотъемлемой частью исполнительного механизма автомата.

На рис. 4.1, а показана структурная схема механизмов автомата вакуумной обработки с механической системой управления. Исполнительный механизм автомата включает:

целевые механизмы рабочего хода — вакуумные насосы 1, механизм прогрева прибора для обезгаживания 2, механизм отпая прибора 3;

целевые механизмы холостых ходов — установки и ориентации приборов в откачном гнезде 4, зажима 5, поворота карусели 6, фиксации карусели 7, удаления остатка штенгеля 8, перемещения механизма отпая 9, распределительный вал 10.

Однако механические системы управления могут осуществлять управление работой функциональных механизмов только по «жестко заданной» программе, без обратной связи, без корректировки управляющих воздействий.

Возросшие требования к гибкости производства, обусловленные быстрой сменяемостью конструкций выпускаемых изделий электронной техники, а также необходимость комплексной автоматизации серийного переналаживаемого производства привели к созданию автоматов с электронными системами управления.

Данные электронные системы управления компонуются в виде автономных пультов управления, которые имеют с конструкцией автомата проводную связь. В машине-автомате с электронной системой управления (рис. 4.1, б) различают исполнительную (двигательный, передаточный, исполнительный механизмы) и Управляющую (пульт управления, периферийные устройства, Устройства ввода и вывода информации) части.

Вторая ступень автоматизации — создание автоматических линий.

Автоматической линией (АЛ) называют автоматически действующую систему машин, расположенных в технологической последовательности и объединенных общими средствами транспортировки и управления.

Отдельные автоматы, встроенные в линию, являются конструктивными компонентами, выполняющими рабочие ходы, необходимые для выполнения технологических процессов обработки, контроля, сборки.

Система управления линии также выполняет более сложные функции, чем в отдельном автомате, — не только координацию работы отдельных машин, механизмов и устройств при выполнении рабочего цикла линии, но и взаимной блокировки, отыскания неисправностей, сигнализации и т. д.

Основной признак АЛ — ее технологическое назначение. По этому признаку можно выделить линии, предназначенные для выполнения одного вида технологических операций (например, для механической обработки, для сборки узлов, изготовления масок, нанесения люминофора и т. п.) и линии для выполнения нескольких видов операций (рис. 4.2). На этой линии последовательно осуществляются мойка экранов; нанесение зеленого, синего, красного люминофоров; сушка; экспонирование; проявление; нанесение органической пленки; контроль. АСУТП этой линии решает задачи управления дозаторами нанесения суспензии трех цветов, измерения вязкости и плотности суспензий, подачи аварийного сигнала об отклонении режимов от заданных и др. Такие линии называют комплексными.

Комплексные АЛ (автоматические системы) в машиностроении и приборостроении выполняют различные технологические процессы обработки, контроля, сборки и т. д. В состав линий входят основное технологическое оборудование (типовое и специальное), оборудование для контроля, сборки, консервации, упаковки деталей, транспортно-накопительные системы, системы управления.

Третья ступень автоматизации — комплексная автоматизация, создание автоматических и автоматизированных цехов. J

Автоматическим называется цех, в котором основные производственные процессы осуществляются на автоматических линия™ (АЛ) или гибких производственных системах (ГПС) с автомате ческими связями между ними. Я

Наличие автоматических связей означает: обязательное меяЯ линейное и участковое транспортирование; автоматическое складирование деталей и готовых изделий; управление производством на уровне цехов посредством автоматизировайных систем управления производством (АСУП и АСУТП) с тремя и более иерархическими уровнями.

Создание автоматических цехов создает предпосылки перехода к высшей форме рабочей машины — автоматическому заводу с комплексной автоматизацией всех производственных процессов выпуска самой сложной продукции.

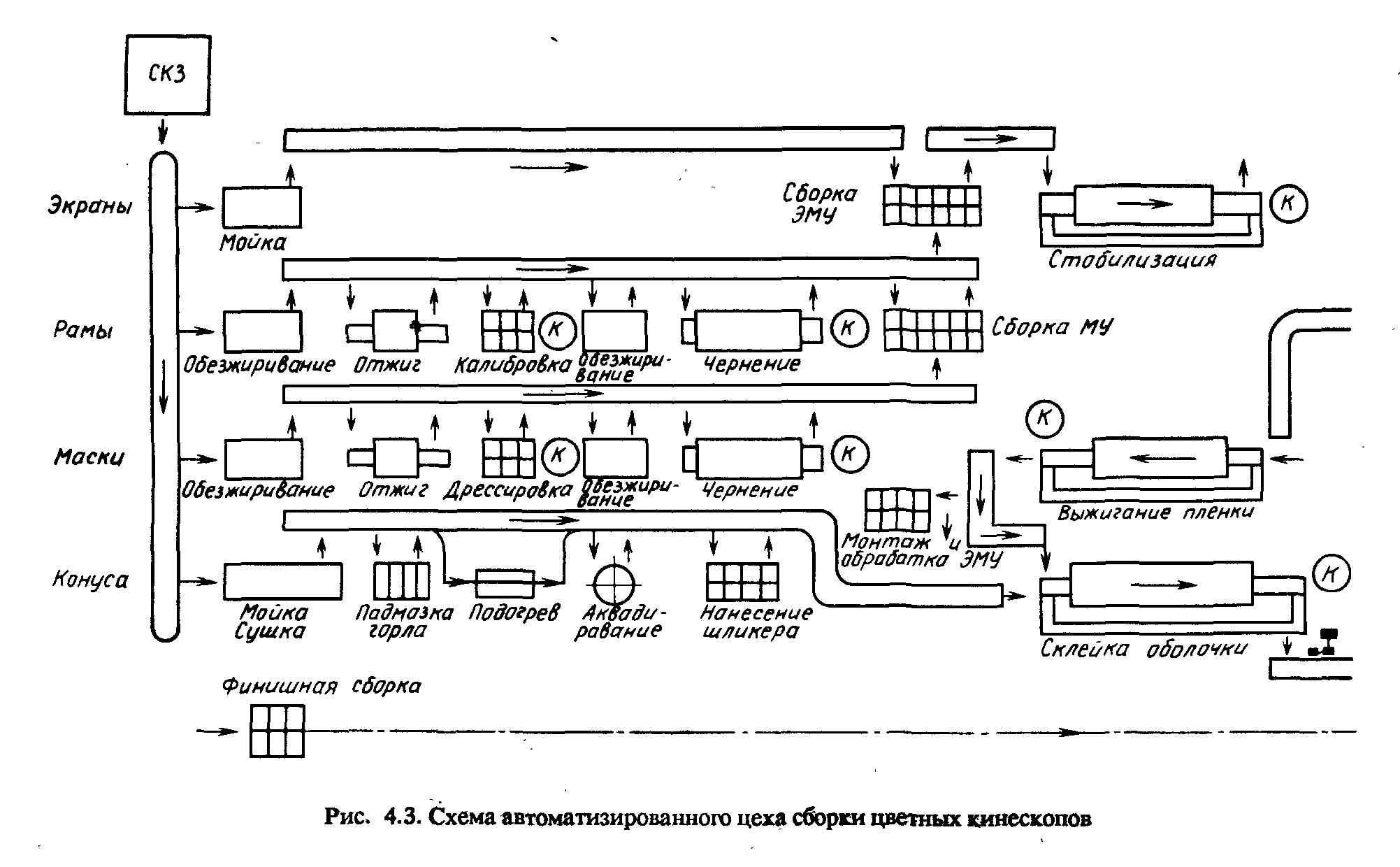

На рис. 4.3 приведена схема автоматизированного цеха сборки цветных кинескопов. Все оборудование цеха размещено в технологической последовательности и соединено межоперационными транспортными конвейерами, таким образом создается несколько параллельных потоков, на каждом из которых производится финишная обработка соответствующей детали или узла: 1-й параллельный поток — обработка стеклянного экрана; 2-й — обработка рамы; 3-й — обработка маски; 4-й — обработка конуса; 5-й — изготовление электронно-оптической системы.

Изделия 1, 2 и 3-го потоков: экраны, рамы и маски транспортируются на линию сборки экраномасочного узла.

Собранный экраномасочный узел обрабатывается на последо-1 вательно расположенных линиях стабилизации формы и геомет- рических размеров, нанесения матричного и люминесцентного покрытия, алюминирования и нанесения антидоминга, обжига и выжигания органической пленки и затем совместно с обработан- ными конусами (4-й поток) поступают на линию склейки оболочек — с последующей их вихревой очисткой и контролем прочности у шва. Склеенные стеклооболочки со вставленными в них ЭОС Я (изготовленными на 5-м потоке) поступают последовательно на линии заварки, вакуумной обработки, распыления газопоглотите- ля, высоковольтного прожига и тренировки. I

Прошедшие тренировку кинескопы передают на автоматизированное первое испытание, бандажирование, технологическую] выдержку, второе испытание, контроль службы главного контролера и упаковку.

Недостаток рассмотренной производственной схемы — она применима только для выпуска одной группы приборов: цветных кинескопов конкретной конструкции и конкретного типоразмера.