Особенности монтажа электронно-лучевых трубок

Электронно-оптическая система (ЭОС) электронно-лучевых трубок служит для создания электронного луча, управления его характеристиками и перемещением по экрану.

Основой электронно-оптической системы является арматура — совокупность электродов (катодно-модуляторного узла, ускоряющих, фокусирующих и управляющих анодов, пластин, экранов, собранных в единую систему на изоляторах).

Электронная пушка (ЭП), включающая катодно-модуляторный Узел и ускоряющий анод, является функциональным элементом, общим для всех типов ЭЛТ вне зависимости от разнообразия их конструкций, принципа действия и назначения.

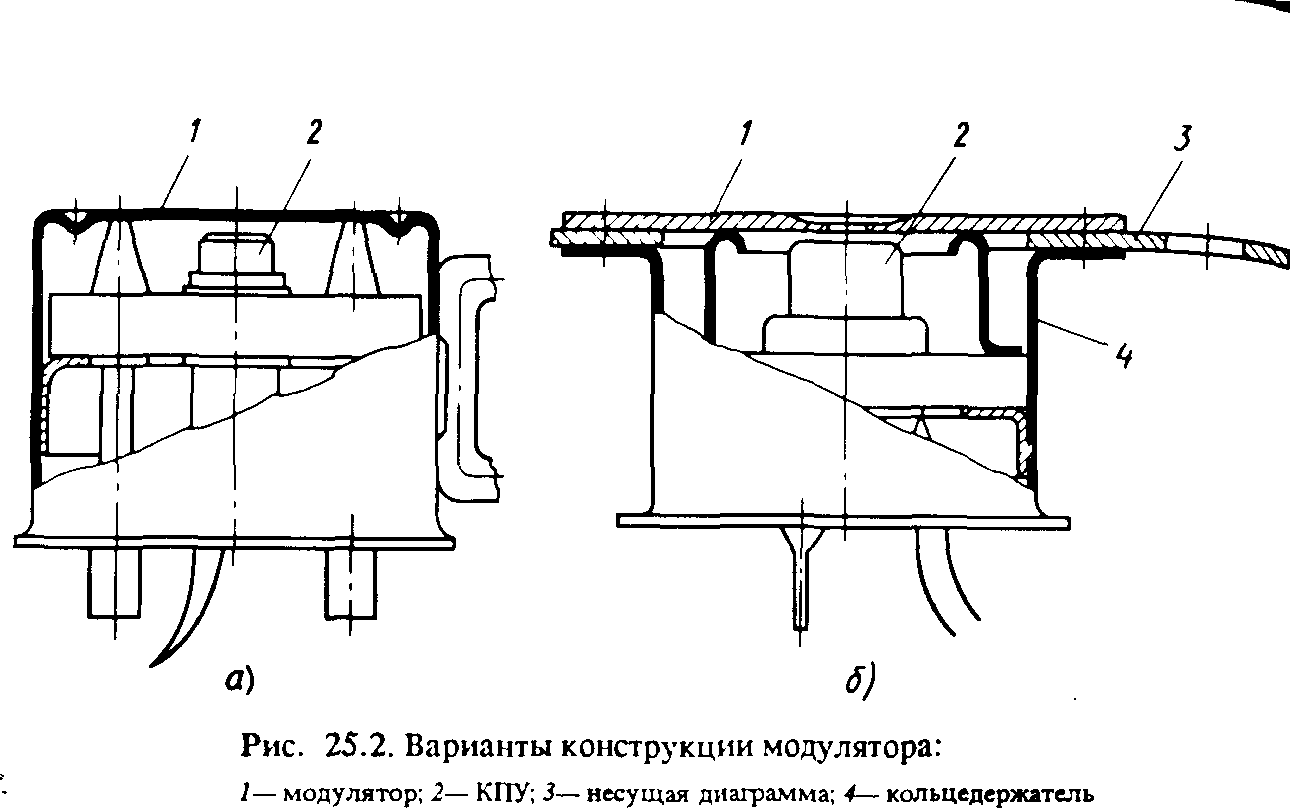

Катодном одуляторный узел состоит из катодноподогревательной сборочной единицы, вставленной и закрепленной в Цилиндре модулятора (рис. 25.2).

Принципиальная схема ЭП (рис. 25.2) определяет конструкцию модулятора (а — чашечная, б — сборная): форму и размеры рабочего отверстия, поверхностей, по которым базируется КПУ, толщину диафрагмы.

В сборочных конструкциях важно обеспечить точность ориентации отверстия модулятора по базовым элементам, иначе нарушается соосность всей ЭОС.

Основные характеристики и параметры электронного луча тем лучше, чем меньше диаметр отверстия и толщина диафрагмы модулятора в зоне отверстия. Однако с уменьшением толщины диафрагмы повышается вероятность ее деформаций, коробления и изменения оптимального расстояния между электродами. Оптимальная толщина диафрагмы модулятора от 0,14 до 0,2 мм. Наиболее целесообразна конструкция модулятора с утонением диафрагмы в зоне отверстия. Например, при исходной толщине материала 0,25—0,3 мм в зоне отверстия методами штамповки, травления или резания делают утонение с толщиной порядка 0,15 мм. Конструкция модулятора с утонением имеет хороший теплоотвод, более устойчива к механическим и термическим воздействиям и менее критична к допускам на толщину металла. Дальнейшее утонение модулятора в зоне отверстия до 0,1 мм возможно на основе методов гальванопластики и лазерной технологии. Очень перспективной является конструкция модуля тора на основе диэлектрика с напыленным слоем металла заданной толщины.

Отверстия в модуляторе можно изготовлять различными технологическими способами: традиционной технологией пробивки отверстий на штампах (этот способ имеет два основных недостатка — наличие заусенцев по контуру отверстия, невозможность получения отверстий с диаметром менее 0,5 мм); электро эрозионной прошивкой отверстия, что позволяет получать отверстия с минимальным диаметром порядка 0,25 мм.

Достоинством электроэрозионной технологии является практическое отсутствие заусенцев и возможность прошивки за одну операцию соосных отверстий в последовательно расположенных электродах арматуры.

Лазерная и ионная технология позволяет получать отверстия с диаметром менее 0,2 мм. Очень перспективным способом является прошивка отверстия в модуляторе сфокусированным мощным пучком электронов с катода, в этом случае отверстие в модуляторе по форме и размеру точно соответствует диаметру электронного луча. Прошивка отверстия электронным лучом производится после откачки и тренировки прибора и приобретения катодом эмиссионной способности.

В высоковольтных приборах в качестве материала для модулятора вместо стали применяют никель — это позволяет уменьшить вероятность появления «паразитной» эмиссии.

Изготовление модулятора из константана может привести к отравлению катода легколетучими компонентами, выделяющимися из константана (особенно при перегреве модулятора: при малом расстоянии катод — модулятор, высокой температуре катода, положительном потенциале на модуляторе во время тренировки и т. д.).

Расстояние между катодом и модулятором определяет такие важные параметры электронно-лучевых трубок, как запирающее напряжение, модуляция, рабочая поверхность катода, крутизна эмиссионной характеристики и др. В зависимости от конструкции ЭЛТ это расстояние составляет 0,1—0,3 мм и должно обеспечиваться с точностью до 0,01 мм.

Большое значение имеет плоскостность (параллельность) торца катодного колпачка: при наличии кривизны (особенно в центре) затрудняется установка катода на точном расстоянии от модулятора и обеспечение равномерной температуры по всей поверхности катода. Разброс температуры катода зависит также от точности Установки подогревателя внутри катодной трубочки (от его Расстояния до торца и боковых поверхностей катодной трубочки).

Различают две конструкции катодно-модуляторных узлов; Расстояние катод — модулятор задается с помощью специальной Установочной детали — спейсера; это расстояние устанавливается без спейсера механическим, оптическим, пневматическим или емкостным методом.

В современных катодно-подогревательных узлах (например, ПУ-21, КПУ-16, КПУ-13) роль спейсера выполняют дополнительные калиброванные выступы на керамическом изоляторе катода см. с. 294).

Сборка внутренней арматуры (ЭОС) на изоляторах Производится следующим образом. Собранные металлические узлы и отдельные детали объединяют в неразъемную арматуру помощью стеклянных или керамических несущих изоляторов Несущие изоляторы должны иметь высокое электрическое сопротивление, большую прочность и малое газовыделение в вакууме, не содержать компонентов, склонных к автоэлектронной эмиссии под действием электрических полей.

На рис. 25.3 показаны структурные схемы различных видов сборки электронно-оптических систем. Холодная сборка арматуры обычно осуществляется на керамических стержнях с помощью держателей-хомутиков.

При горячей (огневой) сборке арматуры электроды крепят на стеклянных изоляторах путем запрессовки (накалывания) в размягченные изоляторы держателей электродов. Процесс горячей сборки арматуры называется штабикованием. Основными факто- рами при горячей сборке, влияющими на соблюдение требуемой геометрии и точности межэлектродных расстояний, являются:

число несущих изоляторов в арматуре; выбор метода посадки щтабиков (последовательная или параллельная посадка); тепловой режим штабикования (температура нагрева изоляторов, время выдержки на оправке после посадки штабиков); деформация штабиков и держателей при остывании.

Стеклянные изоляторы предварительно нагревают до высокой температуры. Размягченное стекло обтекает и обволакивает расплющенный конец металлического держателя электрода и после остывания образует с ним механическое соединение.

После запрессовки держателей в штабики между поверхностями держателя и стекла должен находиться небольшой зазор, который компенсирует расширение металлического держателя при нагреве арматуры в процессе изготовления и эксплуатации прибора (например, при высокочастотном обезгаживании арматуры). Наличие зазора предотвращает возникновение напряжений и разрушение штабиков при термических и вибрационных нагрузках на арматуру. Поэтому при штабиковании должен образовываться не спай, а несмачиваемое механическое соединение стекла с металлом.

Для образования зазора необходимы следующие условия: ТКР а металла держателя должен быть выше ТКР а стекла штабика — в этом случае в процессе охлаждения после штабикования металл держателя будет сжиматься больше, чем штабик, и между ними образуется зазор, размер зазора зависит от разницы ТКР стекла и металла.

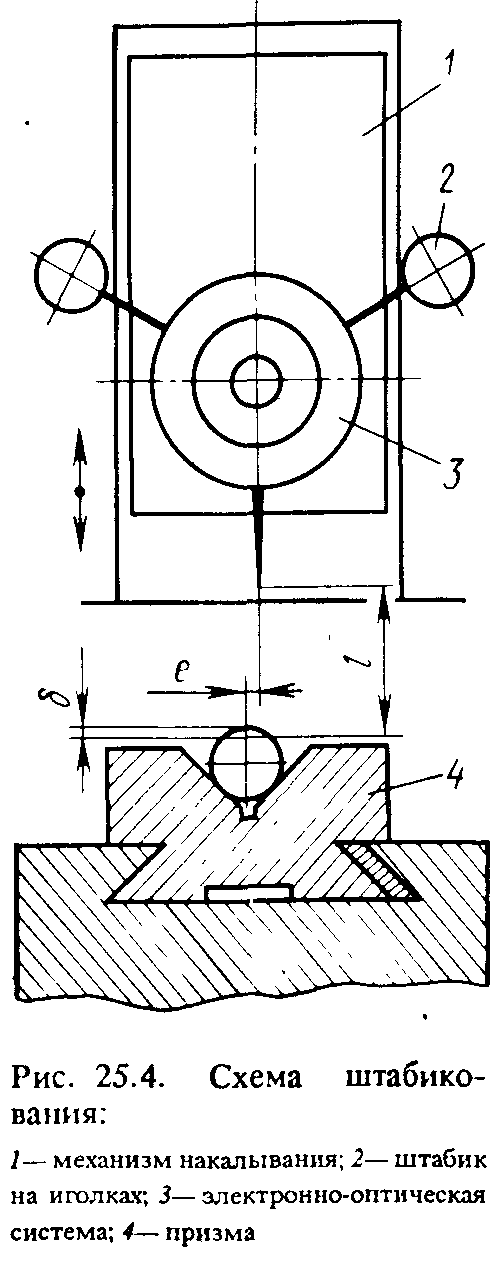

На металле держателя должна отсутствовать хорошо смачиваемая стеклом пассивирующая оксидная пленка. При наличии смачиваемой стеклом оксидной пленки вместо механического соединения образуется спай стекла с металлом. Поэтому детали необходимо пРедварительно подвергать очистительному восстановительному отжигу в ва-кУУме или в среде сухого водорода с низкой температурой точки росы. На Рис. 25.4 показана схема процесса Щтзбикования.

Прочность, соосность и точность Укрепления держателей электродов в Утабиках зависят от температуры штабиков, формы конца держателя, глубины его погружения и угла входа держателя в штабик:

температура нагрева штабика должна быть достаточной для образования вокруг держателя равномерного по толщине «кратера» — размягченное стекло за счет сил поверхностного натяжения обтекает контур держателя;

расплющенные концы держателей электродов должны находиться в одной плоскости — иначе некоторые из них будут направлены в стекло под разными углами, что вызывает уменьшение прочности крепления и повышенную вероятность возникновения межэлектродных пробоев.

Температура штабика в момент накалывания может колебаться в широких пределах: при изменении температуры пламени горелок, например за счет колебаний давления и теплотворной способности газа; при разбросе величин теплоемкости штабиков, зависящей от массы и химического состава стекла штабика; при изменении интенсивности теплоотвода от штабика — при колебаниях температуры и циркуляции атмосферного воздуха, массы и температуры призмы и др.

Неблагоприятные сочетания этих факторов могут привести к недогреву или перегреву штабика и соответственно к деформации держателей, треску штабика, несоосности и низкой прочности закрепления электродов в арматуре.

Глубина внедрения б держателя в стекло должна лежать в пределах 0,5—0,7 диаметра или толщины штабика (при меньшей глубине внедрения — механическая прочность низкая; при слишком большой происходит растрескивание стеклянного изолятора).

Глубина внедрения б держателей также зависит от многих факторов: величины хода I механизма накалывания держателя (см. рис. 25.4), который может изменяться в зависимости от точности настройки станка; степени износа; снижения жесткости в процессе эксплуатации станка и др.; разброса в допусках на диаметр штабика; размера держателей, диаметра электродов, которым по периферии приварены держатели.

Эксцентриситет е между осью штабика и траекторией перемещения держателей (по их остриям) обусловливается следующими причинами: погрешностями сборки направляют призмы и направляющих механизма накалывания; геометрической неточностью приварок держателей по окружности, их уровнем заострения, механическими свойствами и т. д.

При грубом нарушении эксцентриситета держатель можно войти в штабик не по центру и согнуться. Штабики обычно изготовляют из стекол, обладающих высоким электрическим сопротивлением. При напряжениях между электродами менее КВ рекомендуется применять стекло С93-1, а при напряжениях более 20 кВ — спрессованное порошковое стекло С25-1 или С25-2, обеспечивающее более высокую электрическую прочность.

Штабики из спрессованного стеклянного порошка (в отличие от штабиков из монолитного стекла) не имеют продольных воздушных капилляров. Наличие в штабиках капилляров может привести к межэлектродным пробоям, перегреву штабиков «паразитными» токами и их разрушению.

В качестве материала для держателей электродов обычно применяют немагнитную сталь, константан или нихром, имеющие ТКР 100 • 1071/°С.

Перед сборкой арматуры электронно-оптической системы электроды устанавливают в монтажной оправке. Назначение оправки — центрирование электродов и обеспечение определенных межэлектродных расстояний до скрепления электродов изоляторами. Применяются два основных способа базирования электрода в сборочной оправке: по центральному керну, проходящему через рабочие отверстия электродов; по базовым технологическим отверстиям на фланцах электродов или по вырезам их наружного контура.

Наилучшую соосность обеспечивает центровка электродов по их внутренним диаметрам и отверстиям.

Для точного расположения электродов в оправке и обеспечения тем самым требуемых межэлектродных расстояний применяют специальные прокладки, которые удаляют после закрепления электродов в стеклянных изоляторах. Размер прокладки, задающий межэлектродное расстояние, должен быть больше требуемого межэлектродного расстояния, так как охлаждение изоляторов сопровождается усадкой. Из-за усадки изоляторов упругие держатели электродов деформируются и межэлектродное расстояние изменяется (например, взаимное смещение двух соседних электродов для стекла С25-1 составляет 0,01—0,03 мм, а для стекла С93-1—0,02—0,08 мм). Усадка стекла приводит также к перекосу электродов.

В современных ЭЛТ система анодов представляет собой набор пластинчатых плоских диафрагм, расположенных на определенном Расстоянии друг от друга и закрепленных в стеклянных штабиках. Применение пластинчатой электронно-оптической системы позволяет упростить ее конструкцию, механизировать процесс сборки, снизить браки ЭЛТ типа «срез кадра», «велик угол образующей» и Улучшить токораспределение. Кроме того, пластинчатая элект-Р°нно-оптическая система поддается более тщательной очистке и промывке перед окончательным монтажом.

Расстояние между плоскими диафрагмами должно быть оптимальным. Увеличение расстояния между диафрагмами (и соответственно уменьшение числа дифрагм) приводит к проникновению внешнего поля в пространство между диафрагмами, ЧТо нарушает эквипотенциальность пространства (за счет «провисания» поля) и ухудшает электронно-оптические характеристики прибора (например, снижает разрешающую способность, увеличивает остаточное несведение электронных лучей в цветных кинескопах и т. д.). Допустимая величина интервала между дифрагмами тем больше, чем меньше отношение диаметра рабочего отверстия в диафрагме к внешнему диаметру окружности диафрагмы (т. е. чем меньше вероятность «провисания» внешнего поля) и чем меньше разность потенциалов между электродами.

На практике применяют способы последовательной и параллельной сборки штабиков. На стационарных однопозиционных установках штабикования применяют способ последовательной сборки, при котором штабики поочередно накалываются (запрессовываются) на арматуру.

Собранная оправка с арматурой устанавливается в головку станка или полуавтомата штабикования (рис. 25.5). Стеклянный штабик 1 укладывается на желобок, сделанный в плите 7 (призме) из жаростойкой стали. При помощи газовой горелки 3, перемещающейся на кронштейне, штабик разогревается до размягчения. В это время на него опускается головка 5 с оправкой 4, в которой находится собранная арматура электронно-оптической системы. При этом ряд держателей электродов, находящихся в нижнем положении, входит (впрессовывается) в штабики примерно до половины их толщины. Затем головка 5 вместе с оправкой 4 и штабиком 1 под действием возвратной пружины 6 поднимается в исходное положение. Далее оправка поворачивается вокруг своей оси так, что в нижнем положении оказывается следующий ряд держателей, которые впрессовываются во второй штабик.

При параллельном штабиковании происходит одновременное накалывание (запрессовка) двух, трех или четырех штабиков. Параллельная сборка повышает приозводительность и обеспечивает более высокую точность и соосность арматуры — это объясняется более равномерной усадкой стекла при охлаждения.

Параллельное штабикование осуществляют тремя способами: с прямолинейной траекторией внедрения держателей электродов в изоляторы (рис. 25.6, а); с круговой траекторией внедрения держателей в изоляторы (рис. 25.6, б); с комбинированной траекторией (рис. 25.6, в).

В случае кругового движения изолятора держатели электродов внедряются в него под углом, отличном от прямого, при этом 8 стенке изолятора происходит перемещение размягченной стекломассы в вертикальной плоскости. Таким образом, с одной сторон1 держателя образуется «кратер» — углубление, а с другой — напльв стекла. При этом снижается механическая прочность крепления арматуры электронно-оптической системы, нарушается соосность электродов и происходит выпадение отдельных электродов.

Несоосность электродов в основном зависит от разброса глубины погружения держателей в штабики из-за неравномерности нагрева изоляторов и разнотолщинности концов держателей. Несоосность возрастает также при увеличении расстояния между Центром вращения изолятора и осью арматуры и при повышении начальной скорости внедрения держателей в изолятор.

Посадка собранной арматуры на ножку — это операция Укрепления арматуры на ножке, в процессе которой обеспечивается электрический контакт между электродами и выводами ножки, что позволяет подавать на электроды требуемое напряжение.

При посадке ЭОС на ножку требуется высокая точность Остановки расстояния и ориентации ЭОС относительно штырьков 11 оси ножки, а также относительно люминесцентного экрана.

На операциях завершающего монтажа к арматуре приваривают Центрирующие и контактные пружины, а также газопоглотитель. Для предотвращения холодной эмиссии с контейнера газопоглотителя его не рекомендуется крепить на электродах с низким потенциалом.

Упругие элементы (пружина) изготовляются из дисперсионно-твердеющих сплавов (марки 36ХТЮ и 36НХТЮМ), сохраняющих свои упругие характеристики при воздействии повышенных температур.

Жесткость пружин должна быть достаточной для предотвращения резонансных колебаний арматуры в заданном диапазоне. Однако нецелесообразно повышать устойчивость арматуры к вибрационным и ударным нагрузкам только за счет дополнительных центрирующих элементов: при вставлении арматуры к ножке прикладываются значительные осевые усилия, значения которых зависят от жесткости центрирующих пружин и диаметра горловины. Усилие вставления через держатели и выводы передается на штабики и электроды, причем малейшее изменение направления прилагаемого усилия может вызвать эффект «шарнирной лестницы», так как жесткость электродов на изгиб незначительна.

При механических воздействиях на ножку или арматуру возникают непредсказуемые и неоцениваемые по величине и направлению постоянные и переменные местные нагрузки как на штырьки и бусы ножки, так и на держатели в местах их заделки в штабики и сварки со штырьками. Это является причиной больших местных напряжений, вызывающих растрескивание и разрушение стекла. При этом очень жесткие или дополнительные центрирующие пружины являются источником постоянной нагрузки, направленной перпендикулярно оси прибора и прилагаемой к элементам сопряжения ножки с арматурой.