Основные требования к монтажным операциям

Монтаж — технологический процесс, состоящий из комплекса последовательных операций:

соединения отдельных деталей в сборочные единицы (например, сборка мишений, катодно-подогревательных узлов, замедляющих систем и др.);

соединение сборочных единиц друг с другом — сборка внутренней арматуры прибора (например, электронно-оптических систем кинескопов);

закрепление внутренней арматуры на ножке прибора — посадка арматуры на ножку;

создание постоянного электрического контакта между электродами внутренней арматуры и соответствующими выводами ножки;

очистка внутренней арматуры от жировых и оксидных загрязнений, выплесков металла, ворса, заусенцев (например, в плазменном разряде).

Внутренняя арматура выполняет задачу создания требуемого распределения электрических полей в приборе и содержит обычно несколько деталей и сборочных единиц: электроды, например катоды, аноды, отклоняющие пластины, сетки, подогреватели; керамические, стеклянные, слюдяные изоляторы (служащие для жесткого закрепления электродов, обеспечения электрической изоляции электродов и требуемого расстояния между ними); различные вспомогательные детали, например, экраны, необходимые для предотвращения взаимного влияния электрических полей.

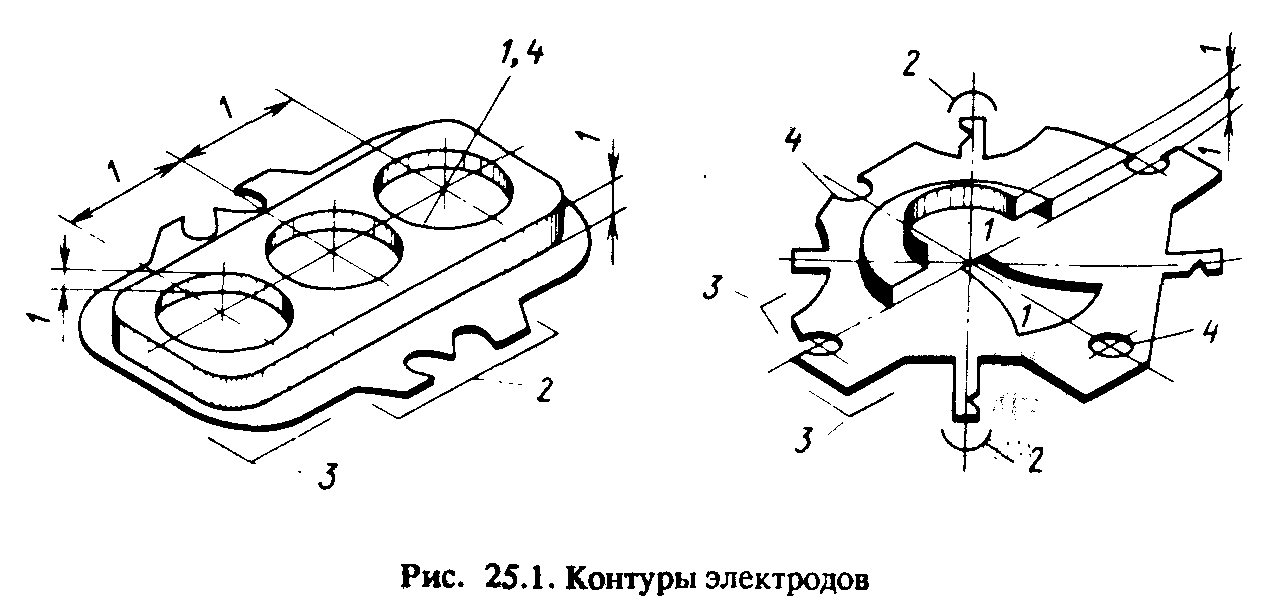

В конструкции каждого электрода можно выделить геометрические элементы, имеющие различное назначение (рис. 25.1).

Рабочие элементы 1 электрода участвуют в создании и определяют формирование электростатического поля; составляющие рабочего контура описываются математическими зависимостями, определяющими в конечном счете электронные и ионные характеристики внутренней арматуры. В ЭЛТ в большинстве случаев рабочие контуры — это круглые отверстия или Цилиндрические поверхности электродов асимметричных систем.

Фиксирующие элементы 2 наружного контура электродов, Называемые обычно держателями, служат для сопряжения электрода с несущими изоляторами.

Технологические элементы 3 контура электрода — поверхности Пряжения рабочих и фиксирующих элементов в объемных электродах и наружные контуры между держателями для электродов.

Базирующие поверхности 4 детали определяют расположение форму и размеры поверхностей, по которым осуществляются базирование детали при изготовлении и взаимная ориентация электродов при сборке. Базирующие поверхности выбираются на основе принципа единства баз на всех технологических операциях изготовления детали и сборки арматуры. В качестве баз ца электродах принимаются элементы рабочего контура (например, в асимметричных системах — круглые отверстия или цилиндрические поверхности), участки наружного контура детали а также специально выполненные технологические базы (отверстия, вырубки контура) на фланцах электродов и на плоских диафрагмах. От правильного выбора базирующих поверхностей детали зависит высокая точность расположения электродов в конструкции и соответственно требуемое распределение электрического поля внутри арматуры прибора.

К монтажным операциям предъявляются некоторые требования. На деталях не должно быть заусенцев и острых краев (особенно на электродах, находящихся под отрицательным потенциалом). На острых краях арматуры создается высокая напряженность электрического поля, что приводит к автоэлектронной эмиссии и пробоям, к появлению «паразитных» сигналов, расплавлению электродов и разрушению эмиссионного покрытия катодов. Если неровности нагреты до высоких температур, то наряду с холодной эмиссией наблюдается и паразитная термоэмиссия; такое сочетание процессов (комплексная паразитная эмиссия) вызывает их взаимное усиление, приводящее к нарушению режимов работы прибора. Например, источником комплексной паразитной эмиссии в кинескопах служат края отверстия.

Скорость напыления на модулятор резко увеличивается при повышении температуры катода. При увеличении температуры катода на 200°С скорость напыления оксида бария увеличивается в 100 раз. Наибольший уровень паразитной эмиссии наблюдается при использовании модулятора из стали Х18Н9, наименьший — при изготовлении модулятора из никеля.

Для снижения уровня паразитной эмиссии с модулятора рекомендуется: наносить на него специальные антиэмиссионные покрытия, например сплав олова с никелем, золото или титан; изготовлять отверстие в модуляторе методом электроискровой прошивки, которая позволяет получать модуляторы без заусенцев и острых краев; проводить тщательную электрохимическую полировку модуляторов для сглаживания заусенцев и удаления аморфных пленок (так как после химической полировки на деталях могут оставаться следы аморфных пленок, способных вызвать «паразитную» эмиссию и пробои). Для удаления заусенцев рекомендуется также оплавление сварочных швов лазерным лучом.

Материалы, применяемые для деталей внутренней арматуры, должны быть немагнитными, потому что намагниченность деталей приводит к появлению магнитных полей, искажающих параметры прибора. Кроме того, к намагниченным деталям интенсивно прилипают металлические частицы и выплески металла, образовавшиеся при некачественной сварке, а также содержащиеся в окружающей среде — при вибрации и ударных нагрузках на прибор эти частицы («посторонние тела») попадают в зазоры между электродами и вызывают пробои, утечки, «паразитную эмиссию» и повышенное газовыделение.

Снижения намагниченности деталей можно достигнуть:

-

1. Применением материалов с малой магнитной проницаемостью. Величина остаточной намагниченности в сталях снижается по мере увеличения в стали содержания никеля (например, сталь Х18Н12, содержащая 12% никеля, характеризуется значительно меньшей намагниченностью, чем сталь Х18Н9, содержащая 9% никеля); или увеличения содержания в стали углерода (например, сталь Х18Н9, содержащая более 1% углерода, характеризуется меньшей намагниченностью, чем сталь вакуумной пленки °00Х18Н9, содержащая тысячные доли процента углерода). Поэтому применение сталей вакуумной плавки с малым содержанием углерода (т. е. сталей с большим числом нулей перед названием марки) возможно только при высоком содержании в них никеля.

-

2. Применением материалов для деталей с возможно меньшим Держанием примесей — колебание количества примесей даже в пределах нормы ГОСТа на сталь приводит к резкому изменению магнитных свойств (поэтому каждую партию стали необходимо контролировать на остаточную намагниченность).

-

3. Применением операции отжига при высокой температуре (превышающей точку Кюри) и с достаточной длительностью — при холодной штамповке зарчет образования нагартованной волокнистой структуры даже нержавеющие стали приобретают магнитные свойства, которые можно устранить только рекристаллизационным отжигом.

-

4. Размагничиванием в специальных высокочастотных катущ. ках собранных узлов и собранной внутреннКй арматуры — связано с тем, что намагничивание деталей может происходить при сварке деталей в процессе монтажа прибора.

К внутренней арматуре предъявляются следующие основные требования: точность сборки элементов, надежность электрических контактов, механическая прочность, чистота поверхности.

Точность сборки — это требуемые расстояния между электродами, соосность их расположения, отсутствие деформаций и искажений геометрической формы отдельных элементов арматуры. Точность сборки обеспечивают малыми допусками на геометрические размеры электродов, изоляторов и крепежных элементов; стабильностью механических и теплофизических свойств материала деталей (в частности, твердости, пластичности, теплопроводности и др.); оптимальной конструкцией и высокой точностью изготовления сборочных оправок и приспособлений, применяемых при монтаже; оптимальным выбором базовых поверхностей; технологичностью конструкции внутренней арматуры.

Во всех случаях резонансная частота колебания арматуры должна находиться вне пределов частот механических нагрузок, которым может подвергаться прибор в процессе его эксплуатации. Амплитуда колебаний арматуры на собственной резонансной частоте должна быть по возможности малой. При эксплуатации прибора в условиях резонанса может происходить полное иди частичное разрушение арматуры.

Основные операции монтажа производятся методами электро-контактной сварки на монтажно-сварочных столах.

При монтаже применяют специальные и универсальные инструменты. К специальным инструментам относятся оправки, предназначенные для предварительного фиксирования взаимного положения электродов, а также различные приспособления, предназначенные для выполнения переходов. Главная часть любой оправки — система стержней и направляющих поверхностей, 03 которых располагаются электроды собираемой арматуры в точи0 фиксированных положениях. Из универсальных инструменте чаще всего применяют пинцеты, ножницы, монтажные иглы, плоскогубцы, кусачки, бокорезы и т. п.

Посте монтажа арматуры ее обязательно очищают от загрязнений одним из следующих способов: арматуру промывают в кнпяшей дистиллированной воде с последующим обезвоживанием Б спирте и сушкой в термостате при Т = 100 + 150°С или в вакуумных шкафах; промывают в ультразвуковых установках с органическими растворителями, а также подвергают плазменной очистке с использованием тлеющего или высокочастотного разряда в среде разреженного инертного газа или воздуха.

В последнее время монтаж многих типов ЭВП осуществляется на поточно-механизированных линиях, которые состоят из отдельных механизмов (рабочих позиций), сборочных автоматов и полуавтоматов, соединенных общей транспортной системой. Весь процесс монтажа делится на операции, имеющие равные или хотя бы кратные длительности. При полуавтоматической сборке пакетов ПУЛ укладка электродов в слюдяные держатели, центровка и фиксирование электродов производятся в специальных оправках, а досылка электродов и скрепление пакета производятся не вручную, а при помощи механизмов.

При механизированной сборке должны соблюдаться жесткие допуски на размеры деталей, а также на геометрию и точность работы сборочных механизмов. Это обеспечивает сочленение деталей между собой, точную посадку в направляющих, фиксирование, центровку и механическую досылку деталей.