Плазменная сварка и резка

Для фокусировки и четкого ориентирования плазмы в точку сварки, а также для улучшения проникновения столба дуги в глубину сварочного шва (с одновременным уменьшением расхода плазмообразующего газа) применяются плазменные горелки со стабилизацией дуги вдоль продольной оси горелки, выполненные по схеме рис. 5.6, б. В этих плазмотронах помимо аргона 4, подаваемого для зажигания дежурной дуги и образования плазмы, подается фокусирующий газ 5, образующий продольный газовый слой и производящий сжатие и фокусировку плазменной струи, при этом значительно повышается температура плазмы (см. с. 58). Защитный газ 6 предотвращает возможность попадания в зону сварки вредных компонентов из окружающей среды. При фокусировке круглое сечение плазменного факела становится овальным, что позволяет уменьшить ширину шва. Расстояние между плазмотроном и деталью выбирают в пределах 8 — 15 мм из условия формирования качественного сварочного шва. Источники питания обеспечивают сварочный ток до 450 — 600 А при напряжении дуги 60 — 80 В и скорости сварки порядка 10 — 1000 м/ч.

Плазменная струя проплавляет кромки листов, подлежащих сварке, образуя сквозной канал. Масса расплавленного металла оттесняется назад и в стороны. При этом поверхностное натяжение также гораздо выше, чем у других газов. Однако чистый водород при высоких температурах разрушающе действует на электроды плазмотрона, и поэтому он применяется только в смеси с аргоном.

Препятствует стеканию металла вниз и способствует тому, что позади плазменной струи жидкий металл снова стягивается, заполняя желоб, образованный проплавлением. При остывании этого металла образуется сварочный шов. Выбор плазмообразующего газа зависит от вида свариваемых металлов. При сварке хромоникелевых сталей, никеля и его сплавов чаще всего используется смесь аргона с водородом. Водород добавляется для улучшения защитных свойств газа, увеличения скорости и температуры сварки, а также фокусировки дуги — уменьшения Диаметра факела — струи. Добавление газов, имеющих высокий потенциал ионизации (например, гелия), способствует повышению тепловой мощности плазмотрона. Максимальное давление в рабочей камере ограничено возможностью пробоя, а минимальное — погасанием дуги.

К основным преимуществам плазменной сварки относятся: высокая концентрация мощности и возможность сварки любых тугоплавких металлов и сплавов; возможность получения тонких чистых сварочных швов, а тажке глубокого провара и равномерного шва при условии постоянства расстояния от сопла до металла; минимальная зона нагрева на околошовных участках детали и, следовательно, отсутствие деформаций и изменений структуры и физико-механических свойств свариваемых материалов; возможность изменения формы и направления факела внешним магнитным полем.

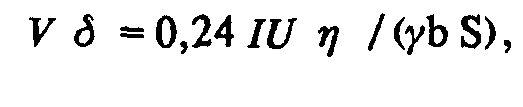

Плазменная резка осуществляется путем плавления и испарения металла в полости реза за счет энергии, выделяющейся в опорном пятне плазменного факела. Режущая способность дуговой плазмы определяется соотношением:

Энергетический баланс резки складывается из энергии дуги, химических реакций плазмы с металлом (если они возможны) и расхода энергии на расплавление, нагрев, испарение металла в полости реза, теплопередачу в твердый металл и унос с отработанным потоком плазмы. При оптимальном соотношении между толщиной металла, мощностью дуги, диаметром сопла плазмотрона и скоростью резки струя плазмы погружается на всю толщину металла, а анодная область дуги располагается вблизи нижней кромки реза. Уменьшение мощности дуги, так же как и Увеличение скорости продвижения плазмотрона, ведет к сужению полости реза.

Плазменная сухая очистка позволяет обезжиривать и протравливать поверхность деталей без опасности их деформации, изменения структуры, геометрии и размеров, а также без загрязнения поверхности следами моющих растворов. Плазменная очистка широко применяется в электронной технике, например для очистки деталей после их механической обработки; для финишной очистки внутренней арматуры приборов после ее сборки (непосредственно перед заваркой в колбу); для очистки сеток, замедляющих систем, масок; для проявления мозаики после фотоэкспонирования изображения в процессе литографии (вместо j проявления жидкостью и химического травления).