Особенности конструирования и эксплуатации вакуумных установок

Вакуумная установка должна быть сконструирована так, чтобы обеспечить: снижение парциального давления отдельных наиболее «вредных» для данного прибора газов и паров до значения, при котором не может произойти отравления катода и ухудшения параметров прибора; быстроту откачки, при которой скорость удаления из приборов газов и паров в каждый момент времени превышает скорость газовыделения внутри прибора; защиту прибора от обратной диффузии газов и паров из вакуумной системы в прибор (обратная диффузия наблюдается, когда давление в приборе становится ниже, чем давление в системе, см. с. 466).

Конструкционные материалы для вакуумных систем должны иметь низкое давление насыщенных паров при температурах, до которых они могут нагреваться при работе установки. Поэтому такие материалы, как латунь, медь, никель, алюминий, малоуглеродистые стали, применяются крайне ограниченно. Входящий в латунь цинк испаряется при низких температурах. Медь окисляется при 200°С, изменяет структуру при высоких температурах и взаимодействует с парами воды, образуя оксиды, испаряющиеся в вакууме (летучие оксиды).

Наиболее предпочтительным материалом для вакуумных систем являются нержавеющие стали (например, Х18Н9Т, Х18Н10Т и ОООХ18Н12). Они хорошо свариваются, немагнитны, обладают достаточной прочностью, антикоррозионной стойкостью и малым давлением насыщенных паров. Недостаток нержавеющих сталей — высокое газоотделение при Т 400°С и низкая теплопроводность. Надежным конструкционным материалом для вакуумной техники является также титан и его сплавы.

В большинстве вакуумных установок основным конструкционным материалом является стекло, так как его гладкая внутренняя поверхность обладает малым газовыделением, легко обезгаживается. В качестве уплотнителя в вакуумном оборудовании применяют резину. Для уменьшения газовыделения рекомендуется предварительно обезгаживать резиновые уплотнители в вакууме (== 1,33 Па) не менее 10 ч.

Фторопласт-4, применяемый для изоляторов и уплотнителей вместо резины, имеет более высокую термостойкость, морозостойкость (до —110°С), меньшее удельное газовыделение, более высокую электрическую прочность, но обладает меньшей эластичностью и большой текучестью.

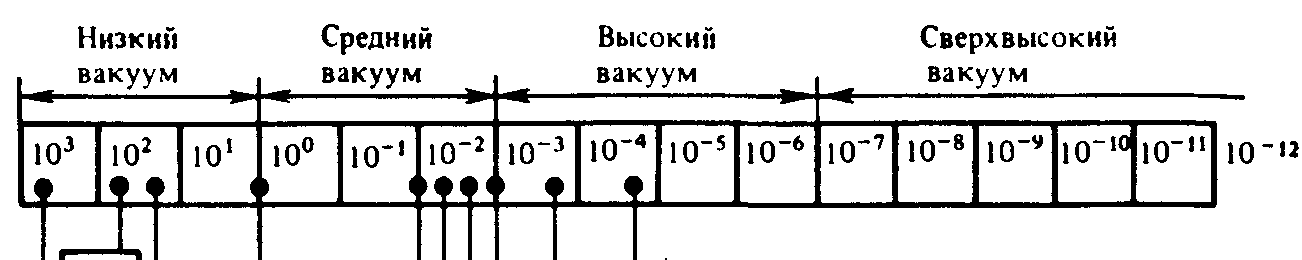

В электровакуумном производстве применяют два вида вакуумных наСосов (рис. 27.1): предварительного (механические, сорбционные, водоструйные) и высокого (пароструйные, молекулярные, электроразрядные, геттерно-ионные, криогенные, турбо-молекулярные) вакуума.

Работа пароструйного насоса существенно зависит от мощности, затрачиваемой на нагрев рабочей жидкости. Для каждого насоса существует предельная мощность, ниже которой насос перестает работать. С повышением мощности нагрева сверх оптимальной величины ухудшается предельно достижимый вакуум, что объясняется повышением давления насыщенного пара рабочей жидкости вблизи впускного патрубка насоса и увеличением газовыделения насоса.

Быстрота действия насоса с увеличением мощности подогрева сначала увеличивается, достигает максимума, а затем уменьшается. Это объясняется тем, что с увеличением мощности нагрева повышается скорость струи пара (это увеличивает скорость откачки), однако одновременно увеличивается плотность струи пара (это снижает скорость откачки).

Следует учитывать, что при увеличении температуры воды, охлаждающей насос, от 20 до 50°С (и соответственно увеличении температуры стенок насоса) предельное остаточное давление при работе на масле ВМ-1 повышается в несколько раз (в насосе с воздушным охлаждением при увеличении температуры охлаждающего воздуха до 30°С предельное остаточное давление возрастает на два порядка).

Основной недостаток пароструйных насосов — возможность проникновения паров рабочей жидкости в откачиваемые приборы Для улавливания паров между откачиваемым прибором и пароструйным насосом устанавливают ловушки, которые значительно снижают предельное давление пароструйных насосов (положительные факторы,) однако оказывают сопротивление потоку газов из прибора и снижают быстроту откачки (отрицательный фактор).

Понижение температуры конденсирующей поверхности ловушки позволяет значительно снизить давление насыщенных паров в объеме. Например, давление насыщенных паров воды при снижении температуры от +15 до —196°С уменьшается соответственно с 2- 103 до 1019 Па, а у ртути — с КГ1 до 1О30 Па.

Для паромасляных насосов применяют минеральные нефтяные масла после специальной перегонки: ВМ-1, ВМ-2, ВМ-5. Недостаток нефтяных масел — легкая окисляемость и значительная растворяющая способность по отношению к газам (поэтому при запуске насоса из масла выделяется большое количество разнообразных газов и паров). При окислении эти масла образуют смолистые налеты на внутренней поверхности насоса. Спектр остаточных газов в значительной мере определяется продуктами разложения минеральных масел в кипятильнике насоса и обычно содержит тяжелые углеводороды, метан, оксид углерода и др.

Кремнийорганические жидкости — силиконовые масла ВКЖ-94А, ВКЖ-94Б, ПФМС-1, ПФМС-2 — применяют, когда насосы в процессе работы периодически соприкасаются с атмосферным воздухом (например, в автоматических и полуавтоматических многопозиционных карусельных установках). Эти масла обладают очень высокой противоокислительной стойкостью. Однако использование этих масел может приводить к образованию на электродах откачиваемых приборов кремнийорганических пленок (особенно при отсутствии в системе азотных ловушек). При электронной и ионной бомбардировке эти пленки разлагаются и образуются твердые и газообразные продукты, в частности выделяется кислород, что резко снижает эмиссионные характеристики приборов.

Полифениловые эфиры ПФ-Э обладают очень низким давлением паров при комнатной температуре (109—1011 Па) и высокой термоокислительной стойкостью. Они позволяют создавать вакуум 107 Па без ловушек с жидким азотом. В спектре остаточных газов практически отсутствует углеводород.

Наибольшую окислительную стойкость имеет жидкость МФТ-1 (метил фенилциклотетрасилоксан).

Геттерно-ионные насосы являются сверхвысоковакуумными и обеспечивают снижение давления в системе до 5 • 107—2 • 108 Па.

Принцип работы насосов основан на термическом распылении титана и поглощении титановым газопоглотителем нейтральных молекул и положительных ионов остаточного газа. Следует учитывать, что титан поглощает остаточные газы в процессе распыления или после формирования газопоглощающей пленки. Он образует нелетучие и устойчивые при комнатной температуре твердые соединения или твердые растворы почти со всеми газами, имеющимися в вакуумных системах. Однако он не поглощает инертных газов и углеводородов, пока они находятся в виде нейтральных молекул.

Электроразрядные насосы отличаются тем, что прогрев и возгонка титана производятся бомбардировкой испарителя положительными ионами (а не пропусканием тока через испаритель, как в геттерно-ионных насосах). Распыление материала испарителя при бомбардировке его положительными ионами называется катодным распылением. Ионизация молекул остаточного газа происходит с помощью возбуждения в насосе холодного электрического разряда. Применение магнитного поля позволяет значительно увеличить длину свободного пробега электронов и соответственно повышает вероятность ионизации и быстроту откачки насосов. Ионизированные газы поглощаются как свежераспыленным титаном, осевшим на аноде, так и поверхностью титановых катодов. Анодом поглощаются преимущественно азот, кислород, пары воды, а катодом — водород и инертные газы.

Быстрота откачки разных газов электроразрядным насосом не одинакова; лучше всего откачивается водород (вдвое быстрее воздуха), хуже азот, затем кислород и совсем плохо инертные газы, например аргон в 100 раз медленнее, чем азот.

Поглощение водорода (при температурах выше 196°С) может сопровождаться образованием метана СНд, так как титан является катализатором реакции водорода с углеродом. При поглощении паров воды может выделяться водород.

Турбомолекулярные механические сверхвакуумные насосы обеспечивают снижение давления в откачиваемом объеме до 107 Па. Они относятся к безмасляным средствам откачки, в составе остаточных газов присутствует в основном водород (в небольших количествах также пары воды, азот, оксид и диоксид углерода) и практически не содержится углеводородов, масляных паров и других тяжелых газов и паров.

Преимущества турбомолекулярных насосов: малое время запуска, постоянство скорости откачки в широком диапазоне давлений (практически от 10 до 106), возможность получения высокого вакуума (и безмасляной среды) без вымораживающих азотных ловушек.

Турбомолекулярные насосы имеют большую быстроту действия при откачке газов с малой молекулярной массой, обычно трудно удаляемых из высоковакуумных систем (например, Нг).