Изменение структуры и свойств металлов при механической обработке

Обработка давлением применяется для получения металлических заготовок (лент, прутков, проволоки) и изготовления деталей. Кроме того, в электровакуумном производстве применяют электроэрозионные, ультразвуковые, плазменные и лазерные методы изготовления деталей. При обработке Давлением изменяются форма, размеры, структура и свойства материала.

Обработка металлов давлением основана на их деформации — изменении формы и размера заготовок под действием внешних поверхностных (например, при ударе пуансона) или объемных (например, силы тяжести, силы магнитного притяжения и др.) сил.

При деформации происходит изменение расстояния и сил взаимодействия между атомами, это вызывает возникновение внутренних сил, стремящихся противостоять внешним.

Это значит, что в металле возникают напряжения, величина и направление которых зависят от величины и направления внешней силы.

Напряжения в металле подразделяются на нормальные и касательные:

Нормальные напряжения действуют перпендикулярно сечению и в зависимости от направления подразделяются на растягивающие (положительные) и сжимающие (отрицательные).

Касательные напряжения (напряжения сдвига) стремятся сдвинуть частицы металла относительно друг друга по плоскости сечения.

Для определения напряженного состояния тела, например элементарного параллелепипеда, необходимо знать напряжения, действующие на его границах.

В принципе возможны девять схем напряженного состояния (три группы), отличающиеся направлением векторов напряжений (на рис. 9.3 эти схемы представлены в виде кубиков с гранями, ориентированными в направлении действия главных напряжений, обозначенных стрелкой).

К 1-й группе относятся схемы линейного сжатия и растяжения (рис. 9.3, а, б) — напряжение действует по одной оси. Это имеет место при растяжении или сжатии тела, длина которого значительно больше диаметра.

Ко 2-й группе относятся схемы плоского сжатия (рис. 9.3, в), плоского сжатия — растяжения (рис. 9.3, г) и плоского растяжения (рис. 9.3, д). Это имеет место при сжатии или растяжении тонкой пластины по контуру. При этом напряжения действуют по двум осям. Плоские сжатия и растяжения появляются при холодной штамповке в том случае, когда штамп имеет форму, при которой металл заготовки течет только в одну сторону.

К 3-й группе относятся схемы объемного сжатия (рис. 9.3, е), объемного сжатия — растяжения (рис. 9.3, ж, з) и растяжения (рис. 9.3, и). Объемное напряженное состояние возникает практически во всех процессах обработки металлов давлением (прокатке, ковке, волочении, штамповке, резании). В этом случае напряжения действуют по трем осям. Моделью объемной деформации является параллелепипед с бесконечно малыми ребрами, который получает деформацию линейную и угловую: изменяются линейные размеры ребер, но сохраняется прямолинейность ребер; изменяются углы между ребрами.

Возникающие при приложении внешнего давления объемные сжатия и растяжения позволяют обрабатывать металл методами холодной штамповки, а также прокаткой и волочением.

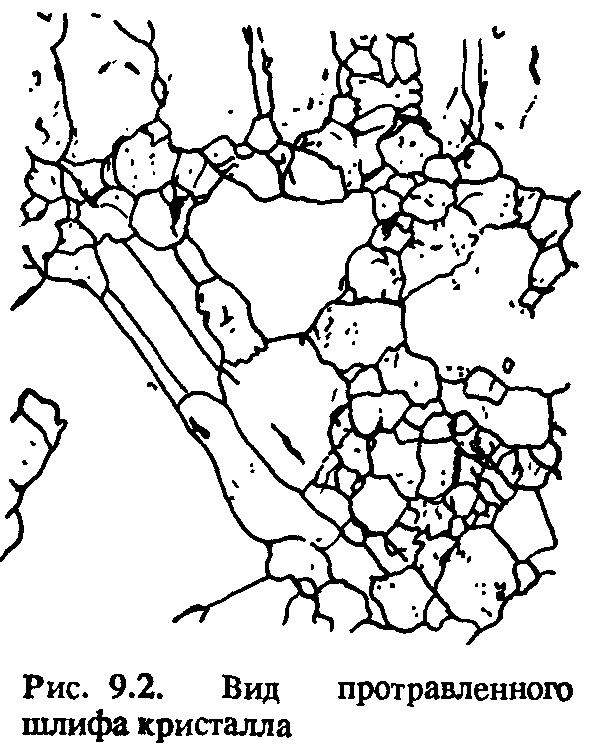

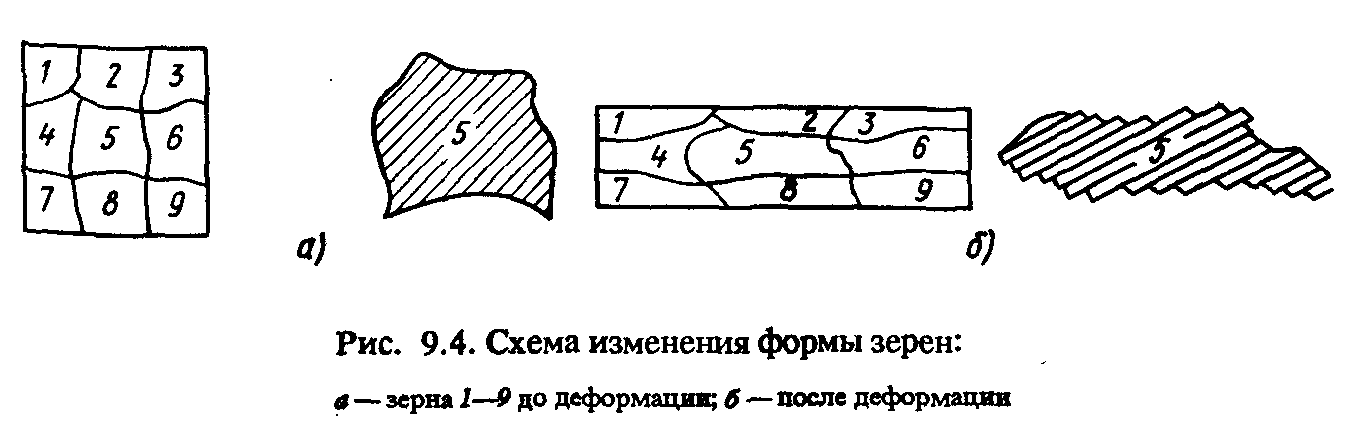

При обработке давлением зернистая структура металла превращается в волокнистую: зерна деформируются, сплющиваются или вытягиваются, удлиняются и приобретают вид волокон (рис. 9.4). Кроме того, растет плотность дефектов кристаллической структуры: вакансий, дислокаций и др. Следствием образования волокнистой структуры и увеличения числа дефектов кристаллической решетки является изменение физико-химических и технологических свойств: увеличивается твердость, прочность, предел текучести, упругость, удельное электрическое сопротивление; уменьшается пластичность, относительное удлинение, ударная вязкость, теплопроводность, коррозионная стойкость; изменяются магнитные свойства (уменьшается магнитная проницаемость).

Явление, связанное с превращением зернистой структуры в волокнистую и соответственно с измененением физико-химических свойств металла, называется нагартовкой или наклепом. Нагар-тованный металл становится анизотропным (вдоль и поперек прокатанной фольги).

Обработку металлов давлением производят при напряжениях, которые больше предела упругости, но меньше предела прочности материала.

После сильного наклепа металл теряет способность принимать необходимую форму и дальнейшая деформация металла в холодном состоянии может привести к нарушению его целостности, появлению трещин, разрывов и других дефектов. Поэтому применяют предварительный отжиг, нагрев металла при обработке давлением или межоперационный отжиг — для рекристаллизации металла. При рекристаллизации металла на месте вытянутых зерен с большей плотностью дефектов (волокон) растут новые равноосные зерна с малой плотностью и соответственно физико-химические и технологические свойства возвращаются к тем, которые были до деформации (увеличивается пластичность, относительное удлинение и способность к дальнейшей пластической деформации).

В зависимости от температуры металла при обработке давлением различают холодную и горячую деформацию:

холодная деформация — обработка металлов при температурах ниже начала рекристаллизации;

горячая деформация — обработка металлов при температурах выше температуры начала рекристаллизации.