Факторы, влияющие на качество ножки

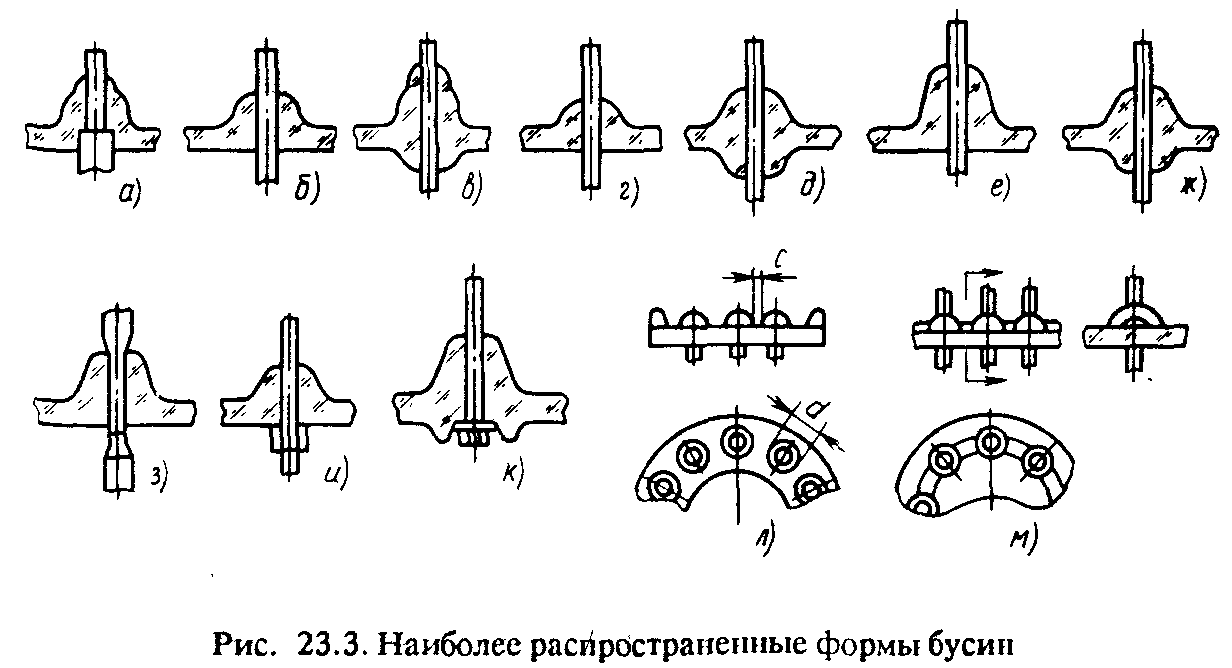

Идеальные условия охлаждения ножки создаются, когда круг тарелочки ножки охлаждаются более медленно, чем ее середина, в этом случае в плоскости тарелочки возникает радиальное напряжение растяжения, а на краю тарелочки — тангенциальное сжатие. На практике применяют принудительное охлаждения середины тарелочки тонкой струей воздуха. В случае, когда при остывании середина тарелочки ножки имеет более высокий. На рис. 23.3 показаны наиболее распространенные формы бус, толщина их должна мало отличаться от толщины средней части тарелочки ножки (иначе бусы будут остывать медленнее тарелочки, что вызовет концентрацию местных термических напряжений) .

Однако при выборе оптимальной толщины бус следует учитывать, что уменьшение толщины бус может приводить как к снижению коэффициентных растягивающих радиальных напряжений, так и к увеличению коэффициентных напряжений.

Ножки, имеющие на краях постоянные (остаточные) напряжения растяжения, обычно трещат на операции заварки ножки в колбу.

Это объясняется тем, что при заварке в процессе нагревания на краях ножки возникают временные напряжения растяжения, которые суммируются с остаточными постоянными напряжениями растяжения, при этом их суммарная величина может превысить предел прочности стекла на растяжение. При наличии на краях ножки остаточных напряжений сжатия происходит их частичная компенсация временными напряжениями растяжения, возникающими при заварке, и суммарная величина напряжений становится минимальной. Поэтому при изготовлении ножек стараются искусственно создать на их краях направленные напряжения сжатия.

Конструкция бус в форме, имеющей очертания тела вращения (рис. 23.3, а—г), неудачна, так как в месте выхода электрода из бусины стекло имеет небольшую толщину, что приводит к возникновению трещин и отколов части стекла.

Более надежна пологая форма бусины в виде полусферы (рИс 23.3, д), однако ее получение в процессе штамповки вызывает технологические трудности.

Наиболее механически стойкой является бусина, имеющая воронки-кратеры по обе стороны (рис. 23.3, е) — наличие кратеров предотвращает, в частности, отколы кусочков стекла от бус и появление трещин в процессе посадки внутренней арматуры на ножку и на последующих сборочных операциях. Для получения ножки, имеющей форму бус, показанную на рис. 23.3, е, штамповку производят в две стадии.

На первой стадии происходит равномерное распределение размягченного стеклянного кольца с образованием плоской тарелочки ножки и образование наплывов стекла — бус в местах впая вводов. Инструмент, применяемый на 1-й стадии штамповки, придает бусам форму, показанную на рис. 23.4, а.

На второй стадии штамповки изменяется форма бус у верхнего конца спая: под действием сил поверхностного натяжения стекла и его сцепления с вводами ножки бусы принимают вид кратеров (рис. 23.4, б).

При плохой адгезии стекла к металлу вводов получить форму бус в виде кратера технологически невозможно.

Для ножек, в которых адгезия стекла к металлу в спае невысокая, например для ножек тугоплавкого стекла с вводами из молибдена и вольфрама, наиболее предпочтительной конструкцией бусины является форма, показанная на рис. 23.4, ж (нижняя часть вводов обычно служит контактными штырьками). В эксплуатации к концам штырьков прикладываются значительные изгибающие усилия, которые могут привести к трещинам и отколам стекла с нижней стороны ножки — этим объясняется наличие кратеров по обе стороны вводов.

Форма бусины на рис. 23.3, з вызвана соображениями повышения механической прочности заделки штырьков в ножку.

Иногда для этой же цели штырек снабжается шейкой вблизи заделки (см. рис. 23.3 и, к). В некоторых таких ножках в стекле вокруг ввода изготовляют разгружающие канавки (рис. 23.5)-Сочетание кратеров, проточек (шеек) на вводах и разгружают0 канавок на стекле позволяет вдвое снизить концентрации напряжений в спае.

На рис. 23.3, л показана ножка, у которой бусины расположены в непосредственной близости друг от друга.

Граница между бусинами представляет наиболее опасное место, где происходит концентрация напряжений и разрушение стекла.

Для уменьшения напряжений между бусинами зазор между ними заполняется «мостиком» стекла округленной формы (см. рис. 23.3, м). Эти мостики являются необходимыми при изготовлении ножек из тугоплавкого стекла (при расстоянии между бусинами меньше половины диаметра бусины с 0,50 d, рис. 23.6).

На рис. 23.7 показаны различные формы кромки ранта ножки. Ножки с рантами, соответствующие рис. 23.7, а, б, в, эксплуатационно ненадежны, на них имеются участки с резкими изменениями геометрических форм и размеров и высокой концентрацией напряжений.

Для обеспечения качественной сварки ножки с колбой необходимо, чтобы рант ножки был по возможности тонким. Переход от утолщенной центральной части ножки к тонкому ранту должен быть плавным — это предотвращает концентрацию напряжений в ножке (рис. 23.7, г — ж).

Для повышения механической и термической прочности ножек рекомендуется их обрабатывать в парах сероводорода.