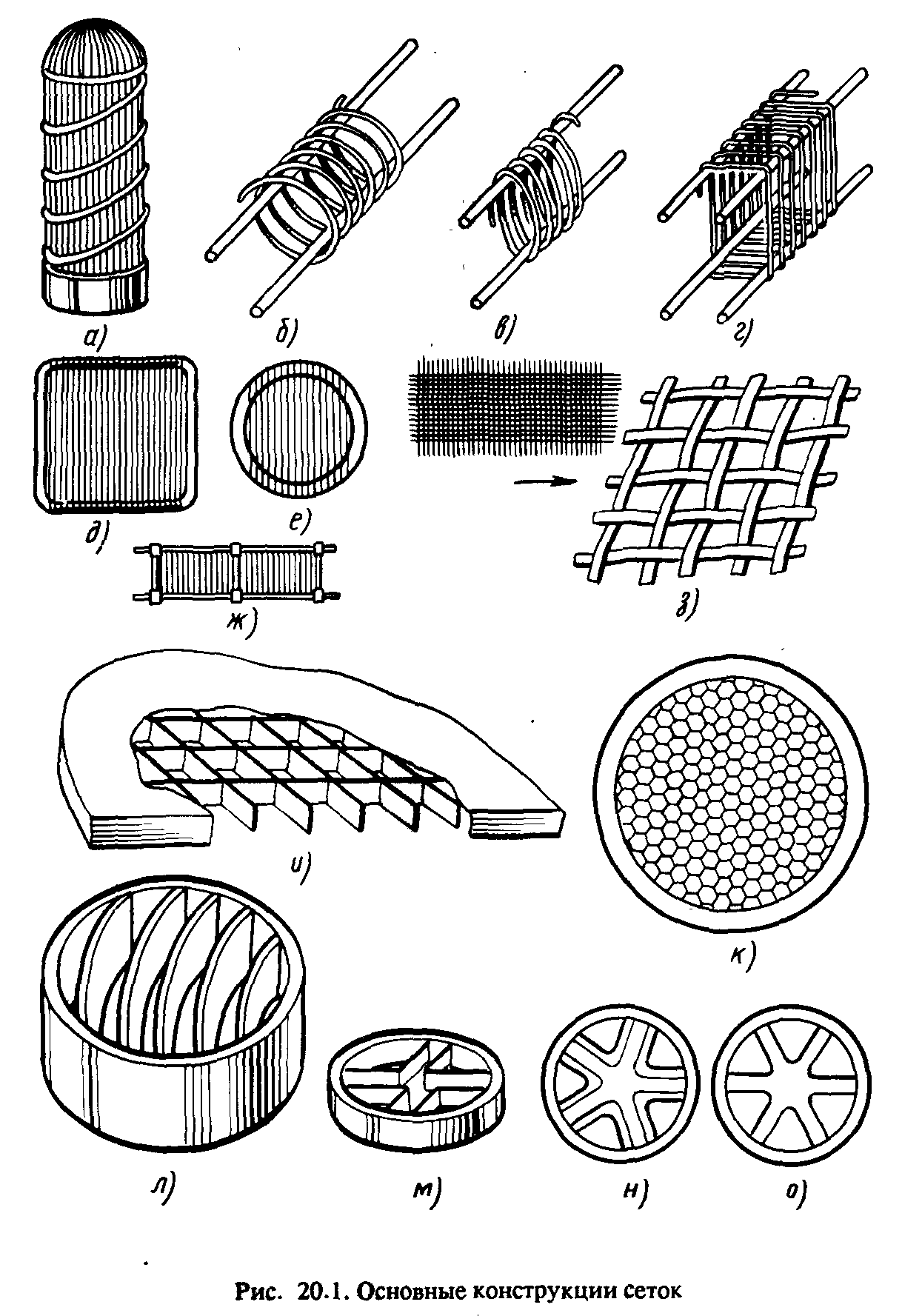

Технология изготовления сеток

Материалы для изготовления всех типов сеток должны обладать высокой механической прочностью, электро- и тепло проводностью, низким давлением насыщенных паров при рабочих температурах, хорошей свариваемостью и иметь повышенную коррозионную стойкость. Обычно витки сеток изготовляют из вольфрама, молибдена, сплава вольфрама с молибденом, сплава никеля с молибденом (НИМО-25), марганцовистого никеля (НМц 5), бескислородной меди: траверсы изготовляют из никеля, меди, сплава меди с марганцем и хромом, молибдена, вольфрама. Иногда на сетки наносятся различные покрытия.

На рис. 20.2 показана схема устройства для навивки спиральных сеток с вращающейся траверсной проволокой. Спиральные сетки получают путем огибания и осевого смещения витковой (сеточной) проволоки вокруг оправки, которая может иметь в сечении прямоугольную, овальную или круглую форму. Оправка 4, закрепленная в шпинделе 1, имеет пазы, по которым скользит траверсная проволока 3. В результате вращения и осевой

Например, золочение или титанирование сеток позволяет предотвратить «паразитную» автоэлектронную и термоэлектрон, ную эмиссию с сеток (золото и титан связывают барий напыляющийся на сетки с катода при работе прибора, й превращают его в вещества с высокой работой выхода электронов).

Чернение сеток путем их титанирования, карбонизации нанесения тонкого слоя ситаллоцемента позволяет повысить коэффициент вторичной эмиссии, а также предотвращает перегрев и термическую деформацию сеток.

Подачи шпинделя траверсная проволока одновременно совершает вращательное и поступательное движения. Витковая проволока поступает с катушки 2, укладывается в пазы, нарезаемые на траверсной проволоке дисковым ножом 5, и завальцовывается в пазах траверсной проволоки вальцующим диском 6. Кромки дискового ножа должны иметь ширину, равную диаметру витковой проволоки, а кромка завальцовывающего диска должна быть примерно в 3 раза шире диаметра витковой проволоки и иметь прямую площадку

Некоторые устройства навивки позволяют получать спиральные сетки с переменным шагом. Иногда (гораздо реже) применяется способ навивки с невращающейся траверсной проволокой (имеющей только поступательное перемещение).

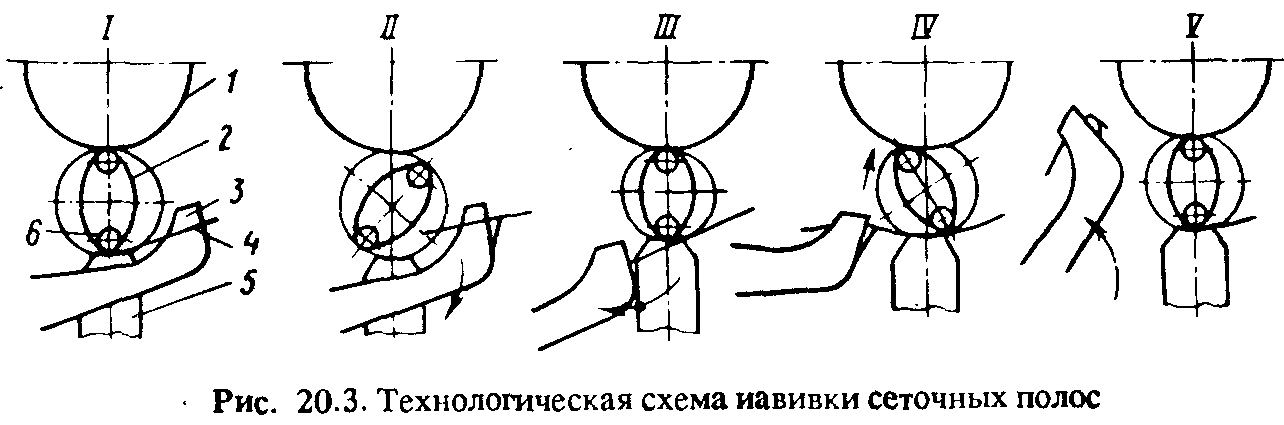

В большинстве случаев наматывают не отдельные сетки, а сеточные полосы, представляющие собой ряд сеток на общих траверсах, отделенных друг от друга участками, на которых витки механически не закреплены на траверсах,— эти участки называют проскоками. Во время нарезки пазов и завальцовки нож 5 и диск 6 подводятся к траверсам и удерживаются пружинами. После изготовления каждой сетки дисковый нож 5 и завальцовывающий диск 6 отводятся от траверс (при помощи кулачка и вилки), при этом навивка на небольшом участке продолжается без насечки и завальцовки (т. е. без закрепления навиваемой проволоки в траверсах) и соответственно образуется проскок. Некоторые сетконавивальные автоматы (например, П-39) имеют механизм безвиткового проскока, он позволяет навивать сеточные полосы с участком, свободным от витковой проволоки (рис. 20.3). После навивки очередной сетки специальный зажим 3 захватывает отрезок витковой проволоки 4 на участке перед оправкой 2 для навивки (позиция I на рис. 20.3)

Происходит отрыв витковой проволоки, удерживаемой зажимом на выходе из последнего запрессованного паза (надреза) на траверсе,— это связано с тем что оправка с траверсами б продолжает вращаться и прочность витковой проволоки именно на этом участке ослаблена ударом вальцующего диска 5 и резким изгибом (позиция ID. Во время проскока (при отведенных режущем ноже 1 и завальцовывающец диске 5) зажим 3 вместе с зажатым кольцом проволоки проходит между оправкой и ножом на противоположную сторону оправки и устанавливается так, чтобы витковая проволока касалась траверс при их вращении (позиция IID. Направление движения проволоки при протягивании ее зажимом сохраняется, поэтому проволока попадает на первый паз на траверсе следующей сетки и завальцовывается в нем подошедшим завальцовывающим ножом (позиция IV). После этого свободный конец проволоки обрывается, а витковая проволока вновь навивается на траверсы. За время навивки зажим раскрывается, выбрасывая оторванный конец проволоки (позиция V), и возвращается в исходное положение перед оправкой (позиция D. При скреплении витков сеток с траверсами происходит частичное искривление траверс и они приобретают небольшую кривизну, поэтому после навивки сеточные полосы подвергают холодной или горячей вытяжке.

В рамочных сетках витки проволоки (полотно) натягиваются на жесткую цельноштампованную рамку (односторонние сетки) либо на рамку, сваренную или спаянную из нескольких деталей (двусторонние сетки). Для изготовления двусторонних рамочных сеток траверсы нарезают из предварительно откалиброванной золоченой молибденовой проволоки диаметром 0,8—1,5 мм, а перемычки — из молибденовой плющенки, затем перемычки приваривают к траверсам и формуют рамку на специальной оправке до получения требуемых размеров и формы. Навивка рамочных сеток осуществляется при вращательном движении рамки и поступательном движении раскладывающего устройства вдоль ее оси. На рис. 20.4 показано устройство для навивки мелкоструктурных рамочных сеток с малым размером шага. Рамка 2, на которую навивается витковая проволока, закрепляется в шпинделе I. Шаг навивки задается перемещением ползуна раскладки 4 с катушкой 3 витковой проволоки вдоль оси рамки. Точность шага навивки зависит от: кинематической точности станка навивки; величины натяжения проволоки (недостаточное натяжение может привести к сдвигу витков, а чрезмерное натяжение — вызвать остаточное удлинение проволоки и размеров); равномерности натяжения проволоки (определяемой формой и размерами поперечного профиля рамки и ускорением.

Закрепление витков проволоки на рамке производят с помощью специальных цементов и глазурей, либо диффузионной пайкой, либо гальваническим методом.

При диффузионной пайке сетки помещают в водородную печь и выдерживают в течение 5—6 мин при 7= 1120 + 1150 °C, в качестве припоя обычно используют золото.

При креплении витков сетки к раме гальваническим способом оправку с рамочными сетками помещают в гальваническую ванну никелирования на электрод, выполненный в виде рамки — «браслета». После никелирования сеточную полосу снимают с оправки и помещают в печь, где при Т ~ 600°С происходит спекание, витки прочно закрепляются на рамке.

Плетеные сетки изготовляются из сеточного полотна, получаемого на станках типа ткацких, из вольфрамовой проволоки диаметром 20—40 мкм.

Очень перспективными являются электролитический, электро-эрозионный и фотолитографический методы изготовления с е-точного полотна и ленточных сеток.

При электролитическом методе на матрицу из непроводящего материала (например, органического стекла) наносят риски в двух направлениях. Матрицу промывают, высушивают и втирают в риски электропроводящий материал (графит или палладий). Матрицу помещают в гальваническую ванну и наносят сначала слой меди (обеспечивающей высокую электропроводность), а затем последующие слои других металлов, например никеля или золота. Высаженную электролитическим путем сетку отделяют от матрицы, промывают, сушат и укладывают в кассету.

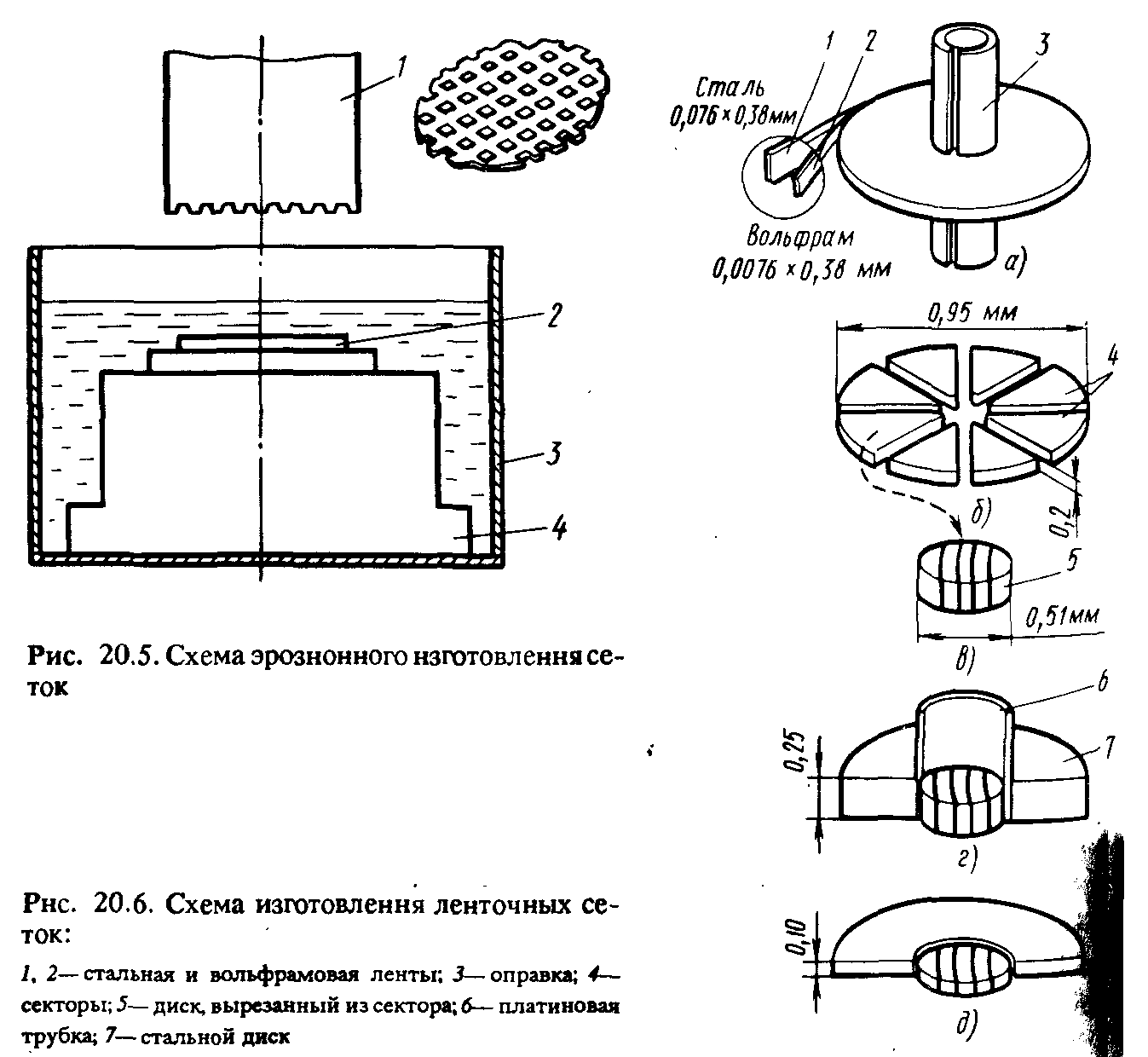

Для изготовления сеток методом электроэрозии необходим профилированный электрод-инструмент, представляющий собой точное негативное изображение сетки. Этот профилированный электрод-инструмент в виде изображения сетки изготовляют также Электроэрозионным методом с помощью непрофилированного Электрода — тончайшей вольфрамовой проволоки, натянутой в вертикальном положении и помещенной в электрофорезную ванну вместе с заготовкой (см. с. 105). Путем движения заготовки в Двух взаимно перпендикулярных направлениях в ней вырезаются пазы любой формы, причем ширина пазов делается равной требуемой ширине перемычки сетки, а расстояние между пазами — величине ячейки будущей сетки. На рис. 20.5 показана схема установки для изготовления сеток электроэрозионным методом, в качестве заготовки сетки применяется металлическая фольга 2 она выполняет роль анода (подсоединяется к положительному полюсу источника) и устанавливается на столе 4 ванны j заполненной жидким диэлектриком, например керосином, в качестве катода в ванну на расстоянии 10—12 мкм от заготовки сетки помещается профилированный электрод-инструмент, являющийся точной копией изготовляемой сетки. Между заготовкой сетки и профилированным электродом-инструментом возникают кратковременные электрические разряды, вызывающие эрозию металлической фольги: при этом в заготовке воспроизводятся точные контуры рельефа торца электрода-инструмента в виде отверстий сетки. На рис. 20.6 показана схема изготовления ‘ленточных сеток из двух лент: вольфрамовой с медным гальваническим покрытием и стальной. Толщина вольфрамовой ленты должна быть равна толщине перемычек, а стальной — расстоянию между ними.

Ленты укладывают друг на друга, наматывают на цилиндрическую оправку (рис. 20.6, а) и нагревают, при этом они спаиваются с помощью меди, нанесенной на вольфрам в виде гальванического покрытия. После этого диск разрезают на секторы (рис. 20.6, б) и шлифовкой получают из них новые диски (рис. 20.6, в), диаметр которых должен быть равен диаметру будущих сеток. Полученные диски укладывают в тонкостенную платиновую трубку (рис. 20.6, г), которую впаивают в стальной диск, разрезают на новые диски, стачивая их с обеих сторон (рис. 20.6, д) до толщины, соответствующей высоте перемычек будущей сетки (» 0,1 мм), и вытравливают сталь в растворе хлористой меди.

Фотолитографическим методом (рис. 20.7) обычно изготовляют петлевые сетки и маски для цветных кинескопов. Технологический цикл состоит из следующих процессов: очистка поверхности металлической ленты 1 (толщина которой должна быть приблизительно равна высоте перемычек сетки); нанесение на ленту фоточувствительного слоя 2; экспонирование (задубливание) фоточувствительного изображения путем его светового облучения 4 через специальный фотошаблон 3; проявление изображения сетки; травление в растворе; обрезка. Для уменьшения конусности перемычек сеток (особенно при большом отношении между высотой перемычек и толщиной сетки) производят двустороннее травление (фоточувствительный слой соответственно наносится на обе стороны металлической заготовки сетки).