Оборудование для сварки

Качество сварки во многом зависит от оптимального выбора усилия сжатия электродов. При малом усилии сжатия создается плохой контакт между свариваемыми поверхностями, возникают разряды и искрения с образованием мелких местных «ложных» ядер, имеющих малую прочность.

При чрезмерно большом усилии сжатия происходит деформация точек сварки (после размягчения металла) вплоть до фазрыва ядра. Поэтому необходимо по мере повышения температуры в зоне сварки снижать усилие сжатия на электроды.

Основным видом брака при сварке является непровар. Причинами этого дефекта могут быть: малая величина (или неуправляемые колебания) силы сварочного тока и длительности сварки, чрезмерно большое усилие сжатия, обгорание, окисление или загрязнение электродов, затупление контактной поверхности электродов. Для предохранения расплавленных участков детали и электродов от контакта с атмосферой место сварки смачивают спиртом, водой или гидрофильными жидкостями.

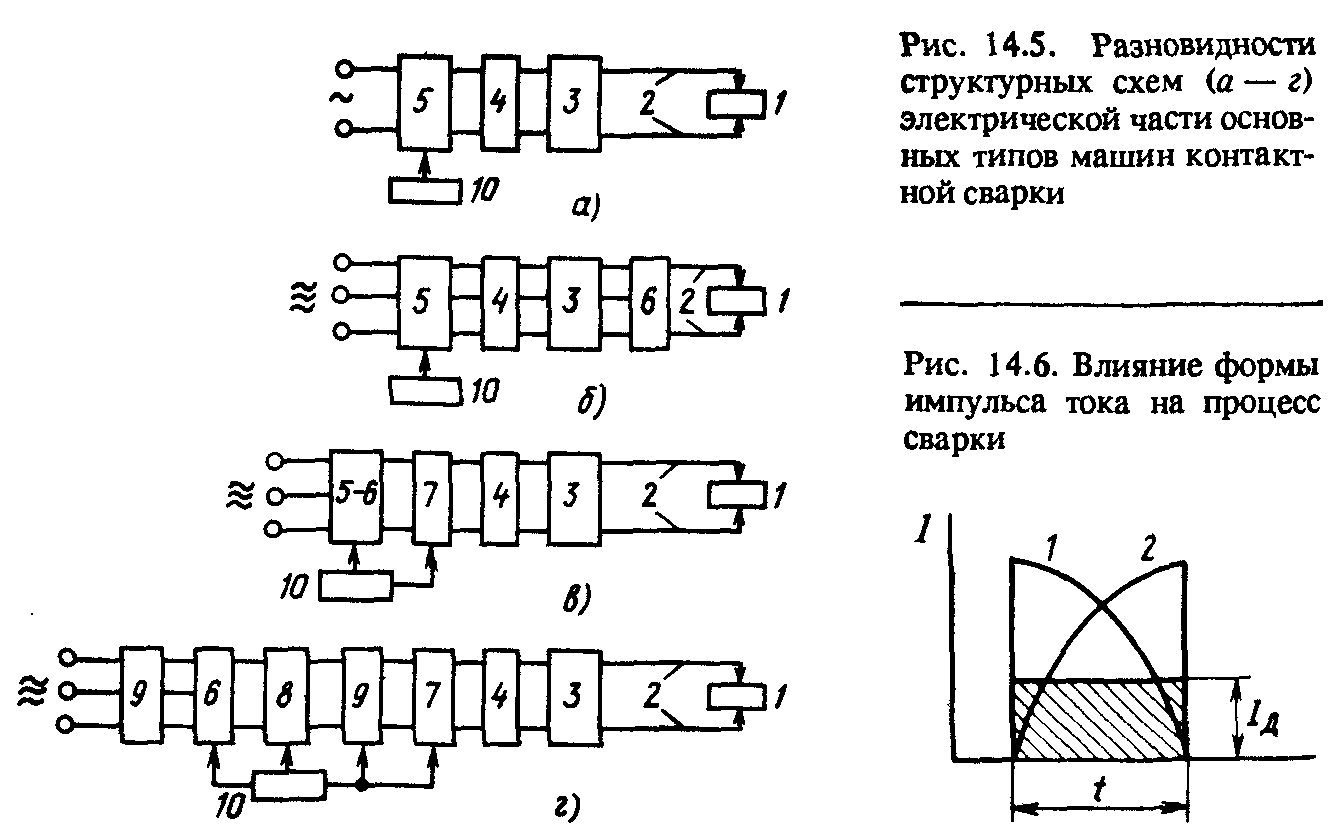

Регулировка сварочного тока осуществляется ступенчатым изменением вторичного напряжения трансформатора з путем переключения числа ступеней его первичной обмотки переключателем 4. Регулирование сварочного тока и заданной последовательности и продолжительности операции сварки осуществляется аппаратурой управления 10 путем изменения момента включения вентилей контактора 5 (выпрямитель) относительно напряжения сети в каждой полуволне.

Форма и продолжительность сварочного импульса оказывают решающее влияние на качество сварки. Например, сварка импульсом 1 с постоянным снижением силы тока (рис. 14.6) приводит к выплескам металла и малой прочности сварочного соединения из-за стремительного нарастания температуры. Сварка импульсом 2 с постоянным повышением силы тока (имеющим то же действующее значение тока, что и импульс 1, но другую форму) обеспечивает качественное сварное соединение.

Для предотвращения остывания деталей в процессе образования ядра сварки импульс тока должен быть непрерывным и однополярным. Форма и длительность импульсов регулируются от 0,01 до 0,001 с помощью автоматических регуляторов сварочного тока, использующих электронные схемы.

Автоматические регуляторы сварочного тока представляют собой комплекс устройств, синхронизирующих включение сварочного трансформатора в заданный момент времени и его отключение, а также принудительное (предварительно заданное) формирование импульса тока.

Регулирование силы сварочного тока и напряжения во вторичной цепи осуществляется переключением витков первичной обмотки с помощью переключателя.

Для сварки мелких деталей применяют разряд конденсатора конденсаторная сварка. Изменяя емкость конденсатора, можно регулировать частоту и длительность импульса. Напряжение на конденсаторе определяет амплитуду тока разряда.

К преимуществам конденсаторных машин сварки относится повышенная стабильность сварочного тока при практически любых колебаниях напряжения сети.

В качестве материала для электродов обычно применяется медь, хромистая медь, твердые медно-вольфрамовые сплавы, а также хромистые сплавы с присадкой циркония и хромоцинко-медные сплавы.

Сварочные машины в электровакуумном производстве вмонтированы в конструкцию монтажного стола и представляют единый механизм — монтажно-сварочный стол (рис. 14.7).

Монтажный стол оснащен сварочным станком, понижающим трансформатором, устройствами для автоматического регулирования тока, времени прохождения импульсов и усилия сжатия, а также устройством для подачи и регулирования давления инертного газа или жидкости (например, спирта). Сварочный механизм имеет большое число ступеней регулирования тока сварки в зависимости от толщины, формы и материала деталей. Он должен иметь малую инерционность, при большой инерционности в начале сварки имеет место «зависание» верхнего электрода — это снижает усилие сжатия, увеличивает контактное сопротивление в местах сварки и приводит к непровару. В конце сварки большая инерционность подвижного электрода затрудняет своевременное снятие усилия сжатия и приводит к выплескам жидкого металла и прожигам.

На рис. 14.8 показана схема безынерционной сварочной головки монтажного стола, предназначенная для сварки тонких и сверхтонких материалов. В неподвижном корпусе 1 в вертикальном направлении перемещается колонка 7, на которой снизу закреплена траверса 5, а сверху головка 10 с плоскими пружинами 14. Пластмассовые втулки 6 и 8 изолируют подвижную часть от корпуса. Дополнительная направляющая 2 подвижной системы выполнена в виде эксцентрика, что позволяет устранять люфт (свободный ход), появляющийся при износе. В нерабочем состоянии подвижная система удерживается в верхнем положении пружиной 3. В неподвижном держателе 17 укреплен нижний электрод 16. Верхний подвижный электрод 15 смонтирован в подвижном держателе 13, жестко связанном с параллельными плоскими пружинами 14. Это позволяет ему перемещаться в небольших пределах относительно колонки 7. Регулировочный винт 12, упирающийся в пластину 11, жестко сидящую на колонке 7, определяет степень деформации пружины, т.е. величину усилия сжатия электродов. Опускание подвижного электрода осуществляется нажимом на педаль, связанную тягой с серьгой 4 (педаль и тяга на рисунке не показаны). При нажиме на педаль траверса опускается до соприкосновения подвижного электрода с деталью, электрод останавливается и в дальнейшем сжимает детали с постоянным усилием, хотя колонка 7 и головка 10 продолжают двигаться дальше, до упора гайки 9 в корпус. Тяга, связывающая педаль с серьгой, представляет собой пружину, поэтому ход педали продолжается до замыкания находящегося под ней контакта, после чего происходит подача сварочного импульса. Это обеспечивает включение электрической цепи только после надежного сжатия деталей. Величину усилия сжатия электродов контролируют путем измерения прогиба плоских пружин с помощью индикатора часового типа, устанавливаемого на сварочной головке, при этом пользуются переводной таблицей: прогиб пружины — усилие сжатия.

В большинстве случаев пригодность той или иной модели монтажного стола для сварки определяется минимальной толщиной свариваемых деталей, указываемой в характеристике оборудования. Очень важными параметрами сварочного оборудования являются число ступеней регулирования тока и механизм обеспечения и контроля усилия сжатия электрода.