Структура металлов и типы кристаллических решеток

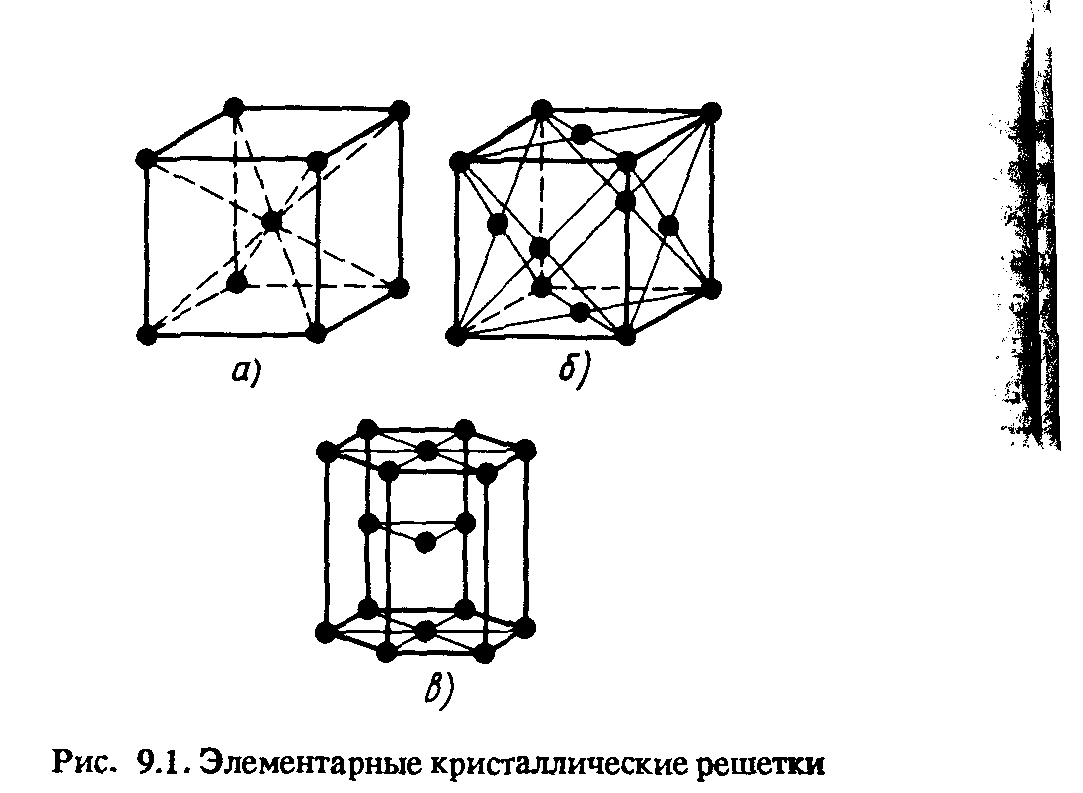

Наиболее часто в металлах встречаются три типа кристаллических решеток (рис. 9.1):

объемно-центрированная кубическая (ОЦК — рис. 9.1, а) —каждая ячейка представляет собой куб, в центре и в вершине которого расположены атомы или ионы (всего 9 атомов или ионов), такую решетку имеют железо (при температуре до 900 и выше 1400°С), молибден, вольфрам, хром, ванадий, ниобий, )3-титан и др.;

гранецентрированная кубическая (ГЦК — рис. 9.1, б) —каждая ячейка представляет собой куб, причем атомы (или ионы) расположены в вершинах куба и в центре каждой из его шести граней (всего 14 атомов или ионов). Эту решетку имеют железо (при температуре 900 — 1400°С), медь, никель, алюминий, свинец, серебро и др.);

гексагональная — плотная (ГП — рис. 9.1, в) — каждая ячейка представляет собой гексагональную (шестигранную) призму, состоящую из трех ромбических призм; эту решетку имеют цинк, магний, бериллий, а-титан, а-церий и др.

Некоторые металлы и сплавы (железо, никель, цирконий, титан, кобальт, олово, ковар, углеродистая сталь) в процессе нагревания и охлаждения до определенных температур меняют структуру, тип и параметры кристаллических решеток (переходят из одной фазы в другую).

Свойство одного и того же металла иметь разное кристаллическое строение (разные кристаллические решетки) называется аллотропией или полиморфизмом. Каждое аллотропическое превращение происходит при строго определенной температуре. Аллотропические формы (модификации), образующиеся по мере повышения температуры, обозначаются соответственно буквами «, /3, у, 6.

Одна и та же углеродистая сталь в зависимости от температуры и механической обработки может находиться в различных аллотропических состояниях (модификациях): феррит, аустенит, цементит, перлит.

Феррит — структура стали представляет собой твердый раствор углерода в a-железе, характеризуется мягкостью, пластичностью и малой растворимостью углерода (существует до температуры 727°С).

Аустенит — структура стали представляет собой твердый раствор углерода в у-железе, характеризуется немагнитностью, достаточной прочностью, пластичностью, малой твердостью (существует при температурах выше 727°С).

Металлы, за редким исключением, представляют собой поликристаллические материалы. Практически при кристаллизации металлов происходит постепенный рост кристаллов, сопровождающийся их механическим воздействием друг на друга и соответственно частичной деформацией. При этом геометрически правильные кристаллы превращаются в зерна, имеющие случайную и неопределенную форму.

Образующаяся структура металла называется зернистой, а сами зерна — кристаллитами (или гранулами). От размера зерен зависят механические, физико-химические и технологические свойства металлов. Например, металл с мелкозернистой структурой имеет большую пластичность, прочность и сопротивление удару, чем тот же металл с крупнозернистой структурой. Размеры зерен металла зависят от условий его кристаллизации: температуры и скорости охлаждения, а также механической обработки и режимов отжига. Мелкозернистая структура образуется при больших скоростях охлаждения расплавленного металла, крупнозернистая — при малых скоростях охлаждения. Поэтому, например, при отливке тонкостенных изделий (которые остывают с большей скоростью) образуется мелкозернистая структура, а при отливке толстостенных изделий — крупнозернистая.

Кусок металла, на котором зачищена, отшлифована и отполирована плоская площадка, называется шлифом. При протравливании шлифа в химическом реактиве (обычно в растворе кислоты) границы зерен взаимодействуют с травителем более активно, чем остальной объем металла, поэтому под микроскопом они хорошо видны в виде темных полос (рис. 9.2). По виду протравленного шлифа можно определить структуру металла, размер и форму его зерен.