Плазменная очистка

Различают три разновидности плазменной очистки: плазмохимическую, ионную и ионно-химическую.

Плазмохимическая очистка — удаление загрязнений 1 или незадубленного резиста происходит в результате химической реакции между ионами и радикалами плазмообразующего газа 1 (приобретающими в плазме повышенную химическую активность) I и поверхностью очищаемой детали. При этом образуются легколетучие соединения, которые легко удаляются с детали в 1 виде газов и паров. 1

Ионная очистка — удаление загрязнений или резиста происходит за счет их механического сбивания при бомбардировке I подложки частицами плазмы. 1

Ионно-химическая очистка — удаление поверхностных слоев происходит за счет одновременного протекания обоих 1 процессов; распыления поверхностных слоев детали бом- I бардирующими частицами плазмы; химических реакций плазмы 1 с загрязнениями — с образованием легколетучих соединений. 1

В качестве плазмообразующего газа нашли применение воздух, кислород (окислительная среда), водяной пар (окислительно-вос- I становительная среда), аргон (нейтральная среда), а также фторсодержащие (например, фреон) и хлорсодержащие газы.

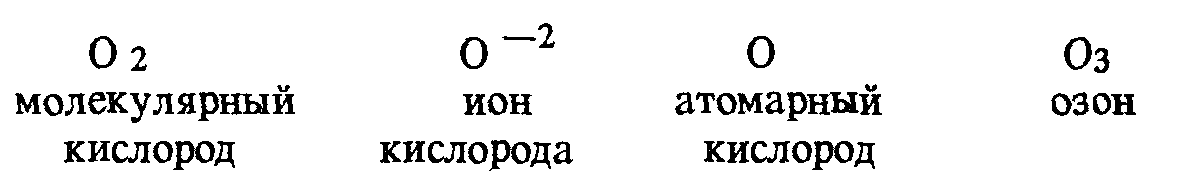

Например, при очистке в плазме кислорода и воздуха в i рабочей камере одновременно присутствуют молекулы кислорода j и озона, атомарный кислород и ионы кислорода: ;

Они интенсивно взаимодействуют, например, с углеводородными жировыми загрязнениями — с образованием паров воды и

Ионы фтора протравливают металл (образуя летучие фториды с W, Мо, Та), кремнистые соединения типа Si, S1O2, S13N4 (образуя летучий фтористый кремений S1F4), а также стекло (за счет растворения фтором поверхностного слоя стекла).

Плазма четыреххлористого углерода (CCI4) применяется для очистки алюминия.

Основными факторами для выбора оптимального состава плазмообразующего газа и режимов очистки являются: скорость очистки; селективность процесса обезжиривания и травления, т. е. отношение скоростей разрушения загрязнений и нижележащего материала самой детали (при очистке недопустимо разрушение, изменение структуры, геометрии очищаемой детали).

Для очистки применяются два типа установок.

1. Установки с тлеющим газовым разрядом, который зажигается от сетевого напряжения низкой частоты. В таких установках проводится финишная плазмохимическая очистка собранной внутренней арматуры; применение слабого тлеющего разряда обеспечивает селективность очистки и предотвращает распыление металла электродов и его напыление на изоляторы внутренней арматуры приборов (любое напыление на изоляторы может привести к утечкам, пробоям, повышенному газовыделению и «паразитной» автоэлектронной эмиссии).

2. Установки с сильным газовым разрядом, в котором плазма зажигается с помощью напряжения высокой частоты (например, 13,56 МГц). В этих установках с высокочастотной плазмой проводится ионно-плазменное травление деталей после механической обработки, при этом не требуется их предварительное обезжиривание в трихлорэтилене или других моющих жидкостях. Конструктивно плазменные установки для очистки выполняются в виде цилиндрического, плоского или объемного реакторов. Например, в цилиндрическом реакторе (рис. 5.7) плазма находится в зазоре между внутренней стенкой кварцевого баллона и перфорированной алюминиевой трубой. По оси трубы установлена подставка с обрабатываемыми деталями, разделенными друг от друга. Продукты реакций непрерывно удаляются откачкой из зоны реактора. Глубина травления обычно составляет до 2 мкм диоксида углерода, которые откачиваются вакуумной системой плазменной установки.

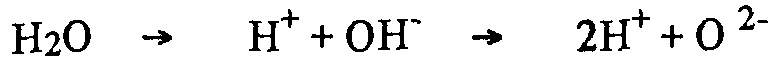

При очистке в плазме паров воды происходит их диссоциация с образованием ионов водорода и кислорода:

При этом одновременно протекают процессы обезжиривания и травления: жировые загрязнения удаляются за счет взаимодействия с кислородом, а оксиды удаляются — при взаимодействии с водородом.

В плазме паров фреона образуются ионы фтора, обладающие высокой химической активностью.