Особенности термической обработки в вакууме

Очистка деталей при термической обработке в вакууме основана на следующих процессах: термической диссоциации оксидов и других загрязнений с выделением газообразных продуктов; повышении скорости диффузии загрязнений из толщи детали к поверхности; испарении и возгонке загрязнений с поверхности — с последующей откачкой их вакуумной системой вакуумных печей отжига. Наибольшее применение для термической обработки нашли камерные и колпачковые печи сопротивления периодического действия, шлюзовые печи сопротивления непрерывного действия и установки с индукционным нагревом деталей.

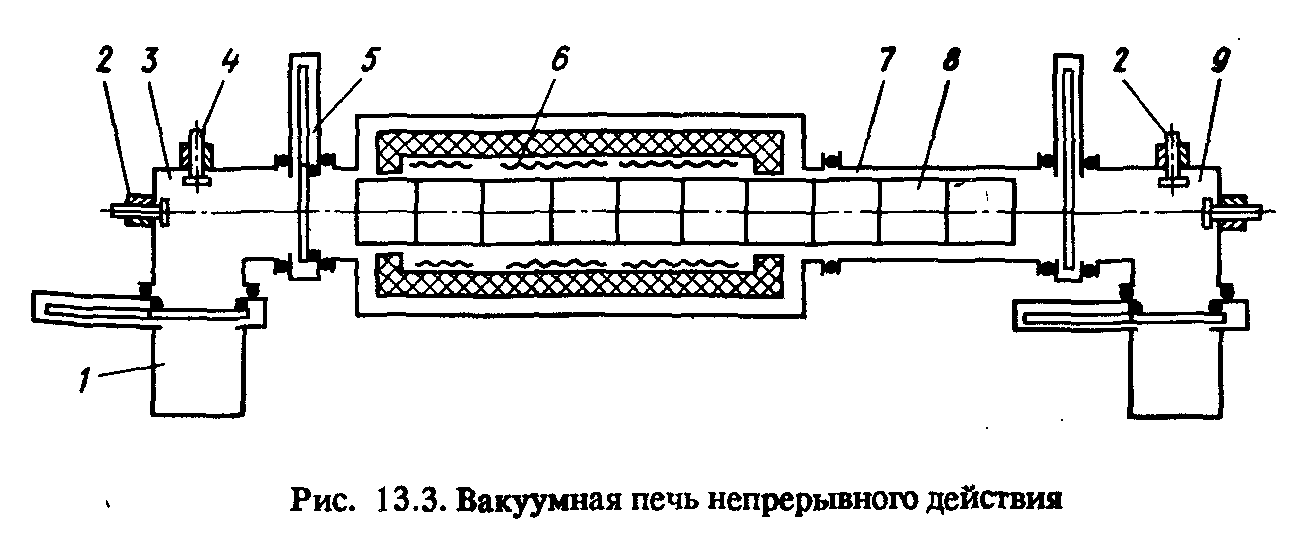

На рис. 13.3 показана схема вакуумной печи непрерывного действия, которая состоит из загрузочной 3 и разгрузочной 9 невозможен из-за испарения летучих компонентов, содержащихся в материале, а отжиг в водороде может привести к образованию хрупких гидридов металла).

Шлюзовых камер, камер нагрева 6 и охлаждения 7 и механизма перемещения деталей 2 и 4. Детали в лодочке или кассете j загружают в шлюзовую камеру, снабженную двумя вакуумными затворами 5, один из которых отделяет шлюзовую камеру от окружающего пространства 1, а другой — рабочее пространство печи от шлюзовой камеры. Шлюзы откачивают до разрежения, равного разрежению в рабочем объеме печи. После этого открываются затворы, отделяющие рабочее пространство печи от шлюзовых камер, и изделие транспортируется в печь. При этом все кассеты с деталями, находящиеся в печи, перемещаются на одну кассету в шлюзовую камеру выгрузки. Рабочее пространство печи представляет собой примыкающие одна к другой две камеры — нагревательную и холодильную. Нагрев деталей производится за счет теплоизлучения от специальных молибденовых, вольфрамовых или графитовых нагревателей, по которым пропускается электрический ток.

В установке вакуумного отжига с индукционным нагревом индукторы, питаемые от генератора высокой частоты, могут располагаться как снаружи, так и внутри баллонов или колпаков, в которых создается вакуум. Детали помещают под колпак в танталовом или молибденовом цилиндре, в котором возникают вихревые индукционные токи высокой частоты.

Применение безмасляных средств откачки (например, турбо-молекулярных, электроразрядных насосов) предотвращает загрязнение рабочего объема установки и отжигаемых деталей парами масла насосов.

Обычно для отжига деталей применяют вакуум порядка 103— 10-4 Па. Это разрежение достаточно для безокислительного нагрева Ni, Си, Ge, Fe, Со, Mo, W. Значительно более высокий вакуум требуется для отжига деталей из тантала, титана, ниобия и их сплавов. При оптимальном температурном режиме скорость откачки должна превышать скорость газовыделения отжигаемых деталей и вакуум при отжиге не должен меняться. При малой скорости откачки газы и пары, выделяющиеся из деталей, могут снова вступить с ними в химическое взаимодействие и образовать оксиды, нитриды и другие трудноудаляемые соединения. Температура отжига в вакууме должна быть на 300 — 400°С выше рабочей температуры деталей при эксплуатации прибора. Например, при вакуумном отжиге стали температура и время выдержки должны быть достаточны для превращения магнитной структуры стали в немагнитную: дя стали Х19Н9 оптимальная температура отжига Т ~ 800°С и выдержка в течение одного часа.

Воздушная окислительная атмосфера предназначена для: полного удаления органических загрязнений, следы органики окисляются, выгорают и испаряются в виде газообразных продуктов (наличие на деталях органических загрязнений приводит к образованию темных пятен и налетов, искажающих электрические характеристики и повышающих газовыделение в вакууме); повышения пластичности между промежуточными операциями механической обработки; создания развитой шероховатой поверхности, что обеспечивает получение вакуумно-плотных металлостеклянных и металлокерамических спаев и повышает прочность наносимых на деталь покрытий.