Изготовление деталей методами штамповки

Заготовками для штамповки служат ленты, пластины, листы, проволока и прутки широкого сортамента. По характеру деформации металлической заготовки штамповочные операции подразделяются на разделительные и формоизменяющие (рис. 9.8).

Разделительные операции штамповки характеризуются полным или частичным отделением одной части материала от другой, причем отделенная часть материала может служить как готовой деталью, так и заготовкой, подвергающейся дальнейшей механической обработке.

К основным разделительным операциям относятся отрезка, вырезка, вырубка, пробивка, надрезка, обрезка, просечка, зачистка.

При разделительных операциях в штамповочном материале последовательно протекают следующие процессы: упругое сжатие и изгиб материала с легким вдавливанием его в отверстие матрицы; сжатие материала, сопровождающееся пластической деформацией, изгибом и растяжением волокон около режущих кромок пуансона и матрицы; напряжение в материале на этой стадии постепенно возрастает до величины, соответствующей сопротивлению металла срезу (сдвигу); возникновение трещин по линиям наибольших деформаций сдвига у режущих кромок пуансона (стадия скалывания); распространение трещин во внутренние слои металла, что приводит к отделению одной части металла от другой.

Вырубка — операция получения плоских деталей путем отделения материала от заготовки по замкнутому контуру. Конфигурации пуансона и матрицы должны соответствовать конфигурации детали. Размеры отверстия в матрице берутся равными внешним размерам штампуемой детали, а размеры пуансона должны быть меньше размера детали на величину зазора.

Зазор между пуансоном и матрицей, в которую он входит, должен быть равен 5 — 10 % толщины металла: чем мягче металл, тем меньше оптимальный зазор.

При неправильно подобранных зазорах, а также при притуплении режущих кромок пуансонов и матриц и их плохом креплении на прессах на деталях образуются заусенцы, что приводит к распылению заусенцев в вакууме, пробоям, утечкам, «паразитной» холодной эмиссии.

Пробивка — операция получения различных по форме и размерам отверстий (т.е. вырезка материала по внутреннему замкнутому контуру). При пробивке размеры отверстия определяются размерами пуансона (а не матрицы, как при вырубке), поэтому зазор между матрицей и пуансоном устанавливается за счет увеличения размеров матриц.

Формоизменяющие операции штамповки характеризуют пластическую деформацию, приводящую к изменению формы заготовок или к объемному перемещению металла. Основными формоизменяющими операциями являются различные разновидности гибки, вытяжки, формовки и объемной штамповки.

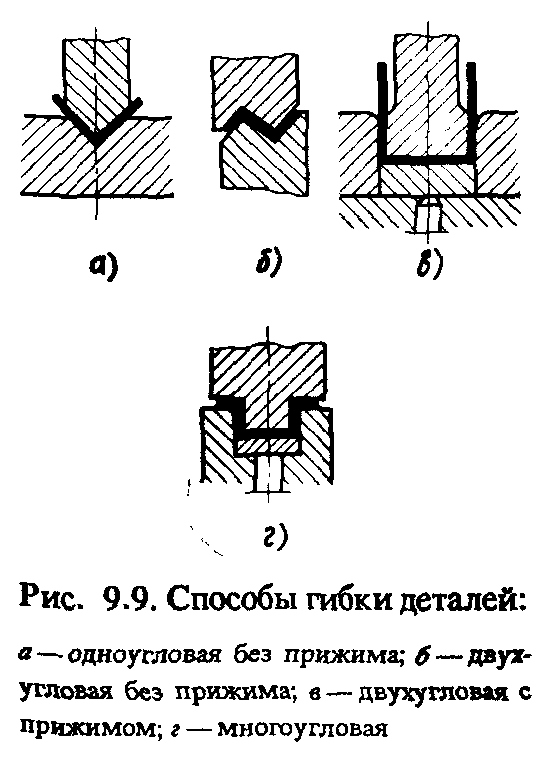

Гибка — процесс упругопластических изменений формы заготовки с приданием ей определенных угловых соотношений. Гибкой получают детали с заданным радиусом кривизны. Заготовки получают определенную форму в результате движения пуансона к неподвижной матрице с постоянным уменьшением радиуса кривизны заготовки. При этом происходит одновременное растяжение и сжатие волокон металла: наружные слои металла, расположенные со стороны матрицы, растягиваются, а внутренние (расположенные со стороны пуансона) сжимаются и укорачиваются. Между наружными и внутренними волокнами находится нейтральный слой, длина которого не изменяется. Существуют различные способы гибки (рис. 9.9). Чем больше радиус угла гибки, тем легче протекает этот процесс.

Вытяжка — процесс пластических деформаций, при которых плоская заготовка принимает форму полой детали. Вытяжку в основном применяют для изготовления деталей, имеющих дно. Плоская заготовка под давлением пуансона вдавливается (втягивается) в зазор между пуансоном и матрицей и превращается в полое изделие. При вытяжке происходит пластическая деформация за счет смещения значительного объема металла в, направлении, обратном давлению. При этом часть металла, образующая дно изготовляемого цилиндра, оказывается малоизмененной, а металл, образующий стенки, находится под давлением сжимающих напряжений в тангенциальном направлении и растягивающих — в осевом.

Применяют три способа вытяжки: без прижима для изготовления из толстых материалов неглубоких деталей (с малой величиной отношения высоты детали к диаметру); с прижимом (рис. 9.10, а) для изготовления высоких деталей из тонких материалов; прижимы предотвращают появление на металле складок в процессе его вдавливания в отверстие матрицы; обратная (реверсивная) вытяжка, когда в качестве заготовок использую предварительно вытянутые колпачки (рис. 9.10, б).

Коэффициентом вытяжки называется величина, равная отношению минимального диаметра дна детали, которого можно достигнуть без разрушения материала, к первоначальному диаметру заготовки. Чем меньше коэффициент вытяжки, тем большую деформацию допускает данный материал. Коэффициент вытяжки колеблется в пределах 0,45 — 0,65 в зависимости от механических свойств материала детали и соотношения толщины и диаметра заготовки.

Никель, железо, медь, малоуглеродистые стали, константан и другие пластичные металлы и сплавы легко поддаются вытяжке, они имеют небольшой коэффициент вытяжки и могут быть вытянуты в несколько стадий на глубину до 6 — 8 диаметров (с промежуточными отжигами для снятия возникающих при вытяжке напряжений).

Молибден, тантал, ковар, железоникелевые сплавы имеют высокий коэффициент вытяжки — их вытяжка не может быть глубокой из-за образования трещин и расслаивания под действием растягивающих усилий. Вольфрам практически не поддается вытяжке.

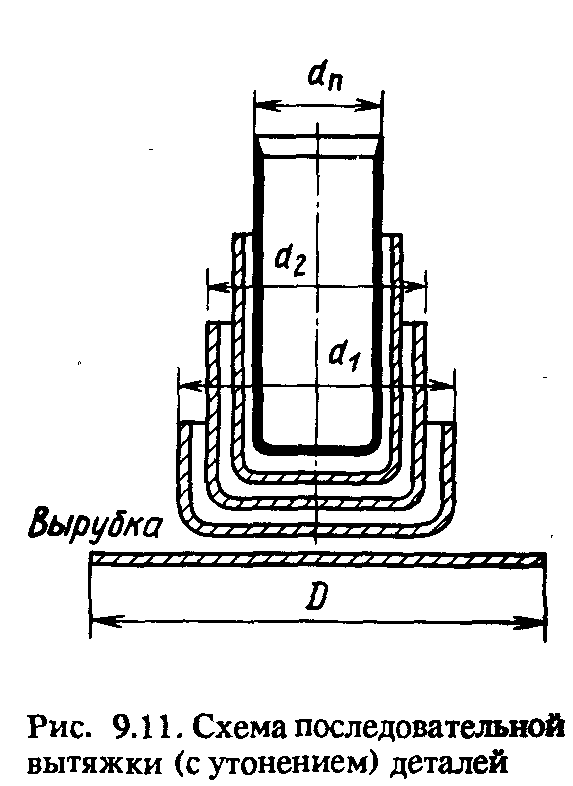

Величина зазора между пуансоном и матрицей определяется следующими условиями: вытяжка, при которой толщина стенок детали остается равной толщине металлической заготовки, в этом случае зазор должен быть в среднем на 10% больше толщины заготовки; вытяжка с утонением стенок изделия, в этом случае зазор между пуансоном и матрицей должен быть значительно меньше толщины заготовки. Вытяжку с утонением обычно производят в несколько стадий с промежуточными межоперационными отжигами (рис. 9.11).

Основными дефектами, характерными для вытяжки, являются:

разностенность, особо недопустимая для токопроводящих и передающих теплоту деталей;

морщины и кольцевые отпечатки на поверхности, трещины, риски, задиры, которые могут явиться причиной натекания в приборах (особенно по спаям этих деталей со стеклом и керамикой).

Молибденовые, танталовые и коваровые детали рекомендуется изготовлять не механической, а гидравлической вытяжкой, за счет приложения гидравлического сжатия увеличивается пластичность материала стенок заготовки и повышается их способность к деформации.

Калибровкой называется операция придания вытянутой детали точных размеров и окончательной формы. Калибровка осуществляется путем протягивания детали, установленной вертикально, дерез зазор между пуансоном и матрицей, который равен номинальной толщине материала.

Объемная штамповка (прессовка) детали основаны на трехосном неравномерном сжатии и пластическом перераспределении объема металлозаготовки. К операции объемной штамповки относятся, например, объемная формовка, ударное выдавливание, осадка, чеканка, клеймение.

При объемной формовке полых, круглых, квадратных, прямоугольных деталей заготовка закладывается в полость матрицы и под действием пуансона происходит пластическое истечение металла в незамкнутую полость штампа, т. е. зазор между формообразующими поверхностями пуансона и матрицы.

При объемной штамповке высота детали может достигать 10 —12 диаметров (т. е. за один рабочий ход штампа удается получать детали, требующие 8 —10 операций при холодной вытяжке из листа). Объемная штамповка позволяет ликвидировать фрезерные и токарные операции, повысить производительность, обеспечить точность размеров, высокий класс чистоты и сократить расход металла.

Объемную штамповку (холодное выдавливание) осуществляют обычно на мощных гидравлических прессах инструментами повышенной стойкости и прочности — этот процесс требует очень высоких удельных давлений порядка 1,5 — 2-109 Па.

При методе штамповки гидропластом внутрь трубчатых заготовок вводят пластичные материалы, которые при ударе пуансона деформируют стенки заготовки: металл принимает форму, соответствующую форме разъемной матрицы. В качестве гидропласта используют парафин, церезин, воск и другие плавящиеся материалы.

Метод контурного травления применяется для получения заготовок из тонкого листа. На металлический лист химически стойкой краской наносят силуэт рисунка; участки листа, не .покрытые краской, удаляются травлением, а сама деталь остается под слоем краски.