Влияние остаточных газов и напылении на работу оксидного катода

На отравление катода влияют суммарное давление и качественный состав остаточных газов, свойства материалов оболочки, покрытий и внутренней арматуры и режимы эксплуатации прибора. Во всех случаях отравление катода тем интенсивней, чем ниже вакуум в приборе, выше парциальное давление химически активных газов и паров (вызывающих химическое разрушение) и тяжелых многоатомных газов (вызывающих механическое разрушение), а также чем ниже температура катода.

Во всех случаях активирование катода в приборе до его отпая с вакуумной системы (в процессе откачки) не рекомендуется доводить до максимальной эмиссии.

Степень активирования катода в неотпаянном приборе не должна превышать 40% от максимально достижимой: окончательную финишную активировку следует производить после отпаивания прибора на операции «тренировка». В случае пере-активирования в процессе откачки начинается процесс обратной диффузии газов и паров.

Наиболее часто отравление катода связано с наличием кис-лородсодержащихгазов и паров, таких, как О2, СО2, Н2О, СО: степень отравления хорошо проактивированного катода в перечисленном ряду убывает от Ог к СО.

Кислород и водяные пары при их парциальном давлении порядка 103 Па реагируют со свободным барием и переводят его в химические соединения, не обладающие эмиссией. Отравляющее действие кислорода и водяных паров уменьшается по мере повышения температуры катода.

Наличие кислорода в ЭВП может быть связано с разложением оксидов на деталях (например, напылившейся пленки оксида бария) при их бомбардировке электронами и ионами с энергией в несколько десятков электрон-вольт.

Наличие в атмосфере прибора водорода уменьшает химическое отравление катода, облегчает его работу при пониженной температуре и повышенном давлении остаточных газов, способствует активированию катода и удалению оксидов с поверхности деталей.

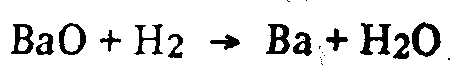

Иногда водород искусственно вводится внутрь прибора: на внутренней арматуре прибора располагается источник водорода в виде нераспыляемого газопоглотителя, например, гидрид титана, который при нагревании выделяет водород, а при охлаждении поглощает избыток водорода. При избытке водорода ухудшается суммарный вакуум в приборе, повышается вероятность ионного разрушения катода и образования паров воды, например, по реакции:

Водород вводится в состав распыляемого газопоглотителя вместо азота — нагрев газопоглотителя производится при активировании и тренировке катода.

Хлористые и фтористые соединения, попадая на катод, вступают в химическое взаимодействие с оксидами, образуют хлориды и фториды щелочноземельных металлов. Эти соли имеют низкую температуру плавления, поэтому они приводят к расплавлению, спеканию и окрашиванию оксидного слоя в темные цвета. Оксидное покрытие теряет свою пористость, шероховатость, превращается в стеклообразный слой с высокой теплоизлучающей способностью, уменьшаются активная поверхность и температура катода и соответственно снижается его эмиссионная способность. Кроме того, хлориды и фториды бария, стронция, кальция имеют высокую скорость испарения, при этом они уносят с катода щелочноземельные металлы, истощают его активный слой, вызывают утечки и пробои, искажение электрического поля внутри прибора.

Хлор- и фторсодержащие соединения взаимодействуют с активированными и с неактивированными, с нагретыми и с холодными катодами. Поэтому отравление катода может происходить как при изготовлении, так и при хранении и эксплуатации прибора.

Хлористые и фтористые соединения попадают на детали следующими путями: при прикосновении к детялям потными руками, так как в основной компоненте пота (вода) растворены хлориды натрия (поваренная соль), кальция, а также сульфаты, карбонаты, молочная кислота, мочевина, аминокислоты и другие органические соединения; при шлифовке катодной керамики с последующей обработкой ее в соляной кислоте; из воздуха промышленных предприятий, в котором содержатся, например, пары плавиковой кислоты; при мойке стеклооболочек в растворах плавиковой кислоты и бифторида аммония; при варке некоторых сортов стекол (например, бариево-литиевого), в которые специально вводят хлористые и фтористые соединения в виде «плавней» (например, стекло С95-3 содержит 0,5 % фтора, а стекло С94-1— 0,8 % фтора). Поэтому эти стекла нельзя применять для тубусов , приборов — в процессе заварки ножки прибора тубус разогревается до температуры размягчения и выделяет содержащиеся в стеклеи галогены, отравляющие катод. Для определения наличия хлора и] фтора в стеклянных и металлических материалах и деталях применяют спектральный и рентгеноструктурный методы анализа, обычными химическими методами анализа определить следы] галогенов в материалах практически очень трудно.

Для предупреждения отравления катодов хлористыми и фтористыми загрязнениями рекомендуются следующие способы.

-

1. Прогрев катода, внутренней арматуры и стеклооболочки в процессе откачки в «совмещенном» режиме, при этом хлориды и фториды, испаряющиеся с катода, не смогут сконденсироваться на горячих поверхностях прибора и совершать круговой цикл, они будут откачиваться вакуумной установкой.

-

2. Обезгаживание стеклооболочки, содержащей следы хлористых и фтористых загрязнений, в процессе вакуумной обработки при температуре, не превышающей 380°С, что предотвращает выделение галогенов в объем прибора.

-

3. Очистка собранных ножек приборов (со смонтированной на них внутренней арматурой) в плазменном разряде.

-

4. Окислительный отжиг катодной керамики в воздушной среде при температуре 1200°С с выдержкой при максимальной температуре не менее 2 ч.

Следует отметить, что катоды, отравленные хлором, можно «вылечить» — эмиссия восстанавливается после нагрева катода до температуры выше рабочей, при которой хлористые загрязнения выпариваются из катода (например, путем увеличения напряжения накала до значения, на 25—30 % превышающего рабочее напряжение накала).

Сернистые загрязнения могут попадать на детали электровакуумного прибора: при обработке деталей и оболочки приборов моющими жидкостями (например, четыреххлористым углеродом), водой, смазочными маслами и эмульсиями; при сгорании топливных газов (топливные газы обычно содержат примеси сернистого газа и сероводорода. Детали, извлеченные из ламп, катоды которых «отравлены» сернистыми соединениями, пахнут сероводородом); при сорбции сернистого газа из воздуха промышленных предприятий; при электролитических процессах (например, при электролитической очистке), когда электролиты содержат примеси сернистых соединений.

Сернистые соединения, попадая на катод, вызывают потемнение оксидного слоя, повышение его теплоизлучения, уменьшение температуры и эмиссии катода.

Катод, отравленный сернистыми соединениями, не поддается «лечению» и непригоден для дальнейшего применения.

Углеводородные загрязнения (жировые, масляные) попадают на детали в следующих случаях: при контакте деталей со смазочными материалами (в процессе их механической обработки), с инструментом, сборочными приспособлениями, оправками, переносной тарой; при обдувке деталей и оболочек приборов сетевым воздухом, содержащим масляный туман; при использовании для обработки деталей воздуха высокого давления, загрязненного парами масла от компрессора; при сорбции углеводородистых загрязнений из загрязненного атмосферного воздуха — в процессе хранения деталей и изготовления прибора; при откачке воздуха из приборов насосами, в которых рабочей жидкостью является масло (особенно при повышенной мощности накала подогревателей насосов и низкой температуре охлаждающей воды); при промывке деталей и стеклооболочки деионизованной водой (все детали, промытые в деионизованной воде, которая в отличие от дистиллированной воды не очищена от органических соединений, необходимо подвергать отжигу прц температуре не менее 350°С — для выжигания органики); при низкой температуре или малой длительности обжига внутренних покрытий и выжигания органической пленки; при Высоком парциальном давлении водяных паров в приборе: при взаимодействии паров воды с углеродом, содержащимся, например, в аквадаговом покрытии или в магнезированных деталях, образуются углеводороды, в частности метан.

Отравление катодов углеводородами объясняется следующими физико-химическими процессами.

Пары углеводородов конденсируются на катоде, деталях внутренней арматуры прибора и поверхности стеклооболочки.

Углеводороды, осевшие на холодные поверхности, разлагаются под действием электронной и ионной бомбардировки, а осевшие на горячие поверхности разлагаются под действием высокой температуры.

При разложении одной молекулы углеводородов с длинной углеродистой цепочкой (например, жиров) образуется много молекул элементарных газов: СНд, СОд, НгО, Нг и др. Это приводит к резкому повышению давления в приборе, появлению большого количества положительных ионов, бомбардирующих и разрушающих центр катода, а также большого количества, отрицательных ионов, разрушающих люминесцентное покрытие.

При диссоциации углеводородов на горячем катоде образуется углерод, который осаждается на поверхности оксидного покрытия и придает ей темный цвет, что снижает фактическую температуру катода и уменьшает ток эмиссии. Восстановить эмиссию катодов, отравленных углеводородами, практически не удается.

Наличие пленок углеводородов приводит также к изменению и ухудшению параметров и характеристик приборов. Пленки углеводородов на металлических деталях имеют высокое электрическое сопротивление, высокий коэффициент вторичной эмиссии. На них скапливаются положительные и отрицательные заряды, искажающие электрические поля у поверхности электродов,— это, в частности, приводит к ухудшению фокусировки электронного луча, снижению разрешающей способности, миганию изображения, уменьшению чувствительности отклоняющих пластин и другим отрицательным последствиям. Пленки углеводородов на изоляторах (например, стеклянных штабиках, стекло-оболочке) могут быть причиной автоэлектронной и «паразитной эмиссии» в приборах.

При наличии перепада температур частицы пыли интенсивно движутся от горячего предмета к холодному и осаждаются на охлажденные поверхности — это явление называется термофорезом. Поэтому загрязнение деталей пылью может, в частности, происходить в сушильных шкафах, печах отжига, при освещении деталей мощными лампами накаливания или инфракрасным облучением (в этом случае пыль будет двигаться от горячих стенок печей или ламп к деталям).

Наиболее трудно очищать от пыли влажные детали, покрытые водяной пленкой, влажные детали являются пылеуловителем.

Наличие пыли на катоде или других накаленных деталях приводит к ее нагреву и разложению с выделением в объем прибора большого количества газов и паров, в основном углеводородов: это может вызвать газовый разряд, пробой, утечку, отравление катода и нестабильную работу прибора. Практически газовыделение, вызванное наличием даже небольшого количества пыли, значительно превышает газовыделение даже самых газонасыщенных деталей, таких, как магнезированная слюда, карбонатное покрытие и др.

Наличие пыли в объеме прибора приводит также к рассеиванию электронов, шумам, сцинтилляциям, изменению интенсивности и фокусировки электронного луча.

При производстве и эксплуатации ЭВП происходит частичное распыление материалов деталей и покрытий. Оно может возникать при нагреве деталей до высоких температур (термическое распыление) или при электронной и ионной бомбардировке (например, катодное распыление электродов, находящихся под отрицательным потенциалом, под действием бомбардировки положительными ионами). Пары распыленных материалов могут конденсироваться на катоде, электродах и изоляторах прибора и вызывать снижение эмиссии катода, усиление шумов, пробои, появление паразитной термоэмиссии и холодной эмиссии.

Паразитная термоэмиссия возникает, например, при напылении материала оксидного покрытия на модулятор или стенки прибора, находящиеся под отрицательным потенциалом и нагретые до высоких температур тепловым излучением катода.