Виды брака сварных и паяных соединений

На качество пайки отрицательное влияние оказывает пот, попадающий с рук на спаиваемые поверхности, в его состав входят вещества, ухудшающие смачивание, вызывающие коррозию и повышенное газовыделение в вакууме.

Контроль спаянных узлов осуществляется с применением универсальных или специальных мерительных инструментов, гелиевых течеискателей, а также металлографическим, люминесцентным, рентгенографическим, химическим и спектральным методами.

Наиболее современным методом неразрушающего контроля является рентгенотелевизионная микроскопия, она основана на применении рентгеновидиконов, преобразующих теневые рентгеновские изображения в телевизионные сигналы. Рентгеновидикон в сочетании с телевизионной системой замкнутого типа позволяет получать видимое изображение спая с увеличением в 10 раз и более при контрастной чувствительности до 2% и регулировать масштаб увеличения, яркость и контраст видимого изображения.

Спаи могут иметь макро- и микродефекты, приводящие к нарушению вакуумной плотности.

Вакуумная плотность спаев резко снижается при наличии в металлах дефекта вида «волосовины» — тонкие каналы различной длины, нарушающие сплошность металла. Волосовины располагайся всегда параллельно волокну и обычно обнаруживаются на дуговом прокате или на готовых деталях. Они могут находиться в наружных или во внутренних слоях металла.

Образование волосовин объясняется наличием в металлическом слитке газовых пузырей и неметаллических включений. Поверхностные волосовины удаляют обдиркой на токарном и фрезерном Станках, выжиганием в струе кислорода, шлифовкой и т.д.

Поэтому торны стержневых деталей, обычно вводов, должны быть оплавлены сварочной дугой, припоем или стыковой сваркой с другой частью ввода. Концы перерезанных волокон должны закрываться матовым материалом или заплавляться слоем более легкоплавкого металла или стекла; рекомендуется также нанесение и специальная обработка уплотняющих покрытий (например, оплавление медной пастой во время пайки узла).

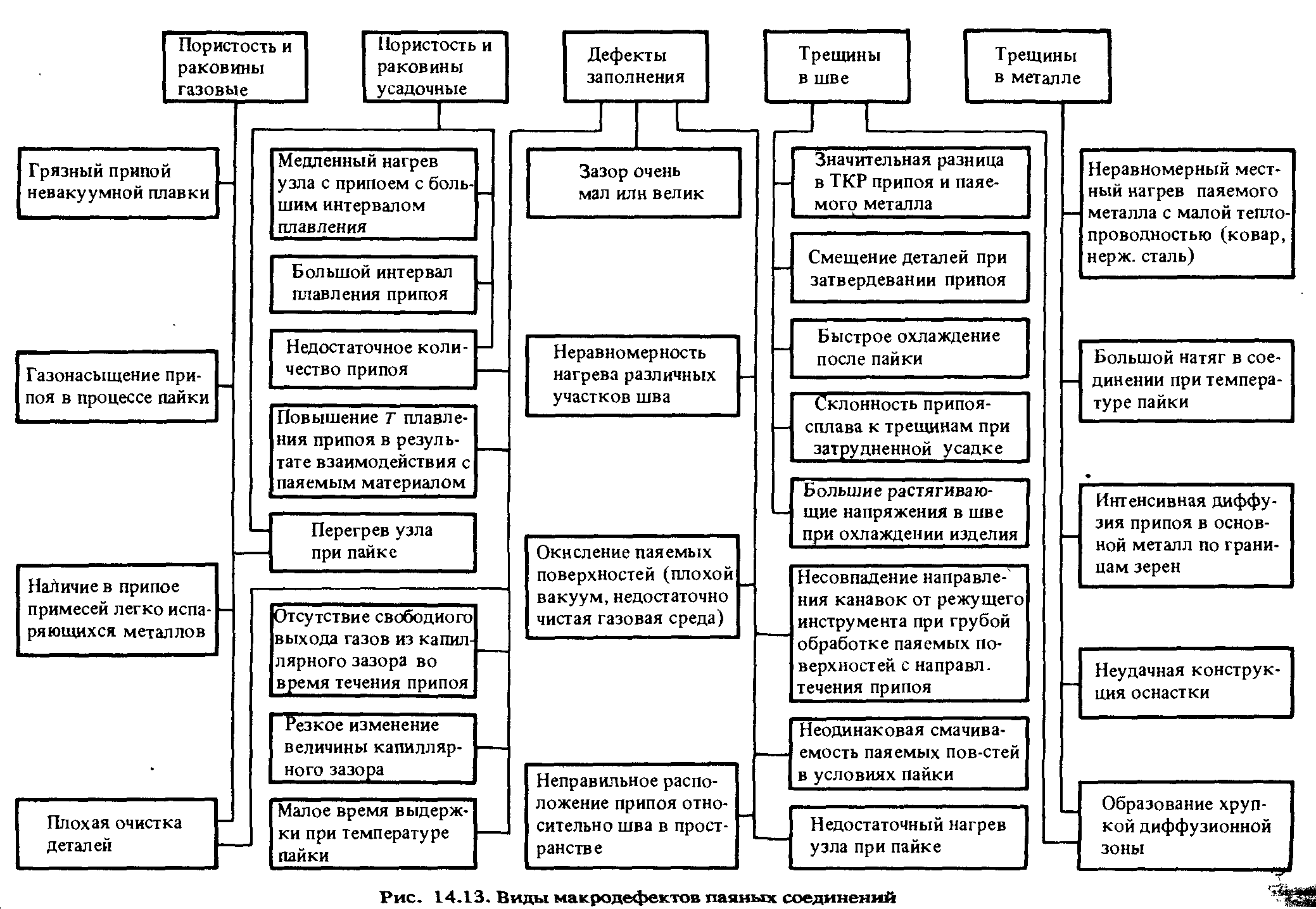

Ряд дефектов паяных соединений связаны с нарушением технологии пайки (рис. 14.13).

Пористостьираковины образуются вследствие: перегрева узла при пайке; малой дозировки припоя; окисления паяемых поверхностей (плохой вакуум, повышенное содержание кислорода и паров воды в водороде и т.д.), плохой предварительной очистки паяемых поверхностей (наличие жировой пленки и невосста-навливаемых в условиях пайки оксидов); повышения температуры плавления припоя из-за его химического взаимодействия с материалом детали; загрязнения самого припоя, наличия в припое легкоиспаряющихся металлов.

Незаполнение капиллярного зазора припоем происходит вследствие: плохого растекания припоя; неправильно подобранного значения сборочного зазора или наличия в нем фасок, канавок, стыковых перекрытий и т.д., смещения припоя относительно шва при пайке из-за тепловых деформаций; неправильной конструкции спая, препятствующей выходу газов, вытесняемых из зазора припоем; неравномерного нагрева — одна Деталь (обычно тонкостенная) нагревается быстрее и как бы «стягивает» на себя припой; низкой температуры или малого времени выдержки при нагреве.

Разъедание паяемых материалов припоем («передержка») происходит вследствие перегрева, приводящего: к активному Растворению металлов деталей в припое; образованию сплавов Между припоем и деталью, имеющих более низкую температуру плавления по сравнению с припоем.

Трещйны и разрывы в паяемых деталях Происходят вследствие: неправильной конструкции паяемого узла (например, при наличии массивной медной детали внутри ковара); Неправильной конструкции оснастки (большой натяг в соединении при нагреве); больших остаточных термических и коэффициентных напряжениях (из-за неравномерности нагрева и охлаждения или большого различия в ТКР).

Трещины в шве пайки происходят вследствие: несогласованности ТКР припоя и деталей; смещения деталей при затвердевании; быстрого охлаждения. Основные виды внешних дефектов швов и их причины показаны на рис. 14.14.

Металлический ввод обеспечивает электрический контакт с электродами прибора и с элементами электрической схемы, а также является держателем для крепления внутренней арматуры.

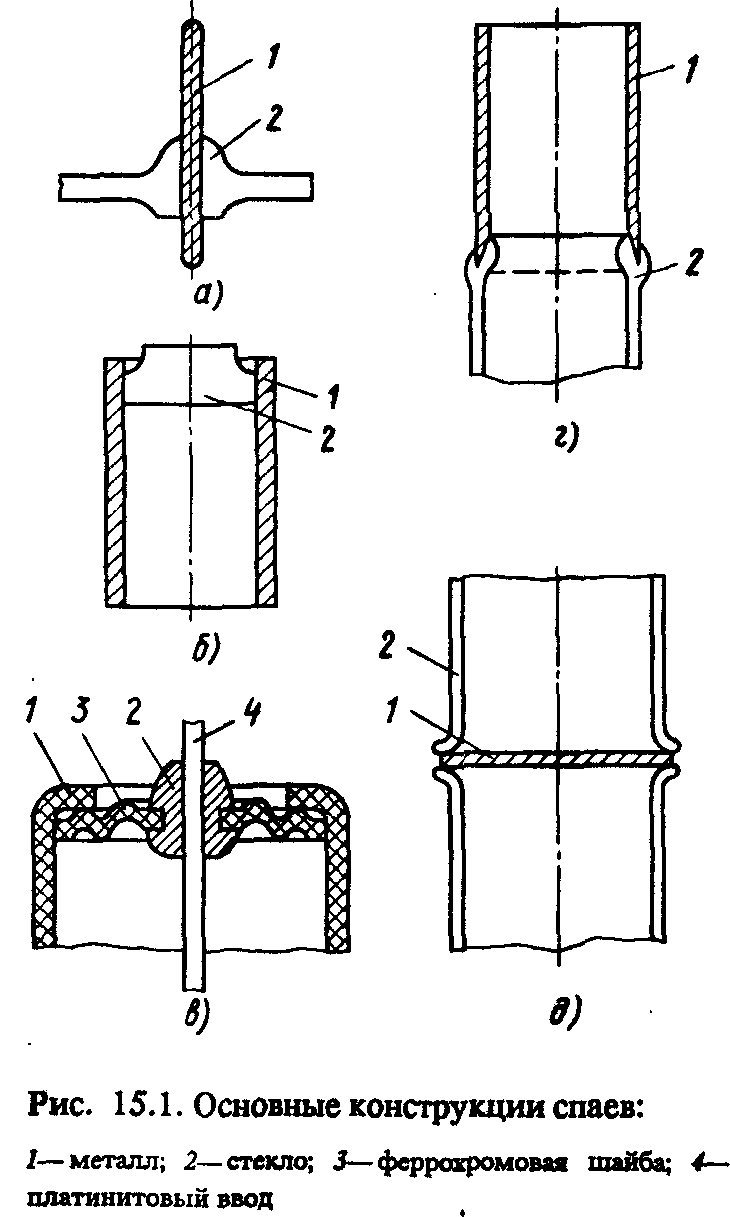

В окошечных (вну-тренних) спаях (рис. 15.1, б) металл окружает стекло, т.е. образует наружное кольцо или пластину с отверстием, а стекло имеет вид окошка. В этих спаях стекло служит либо для визуального наблюдения, либо для пропускания электромагнитных волн, либо используется в качестве изолятора, в который вплавляются один или несколько вводов. В последнем случае спай называется комбинированным (рис. 15.1, в).

В трубчатых (рантовых) спаях (рис. 15.1, г) металлическая трубка припаивается к стеклянной в торец.

Дисковые спаи (рис. 15.1, д) представляет собой металлическую перегородку в стеклянной трубке либо соединения торца стеклянной трубки с плоскостью металлического кольца или диска. Для снижения напряжений в спае рекомендуется утонение металлического диска.

В трубчатых и дисковых спаях стекло соединяет металлические элементы прибора в механическом отношении и изолирует их друг от друга в электрическом отношении.