Соединение деталей и узлов стеклокристаллическими цементами

При изготовлении шва склейки путем подбора определенного состава и режима термической обработки стеклоцемента удается сделать процесс кристаллизации управляемым, при этом образуется мелкокристаллическая структура, равномерно распределенная во всем объеме стекла.

Кристаллическая фаза стеклоцементов обычно имеет следующий состав:

После образования кристаллической фазы температура плавления (деформации) цемента становится гораздо выше температуры размягчения стекла, из которого изготовляется цемент, что способствует прочности шва.

При склеивании стеклоцементами в его слое и в склеиваемых деталях по границе соприкосновения с цементом возникают напряжения растяжения или сжатия.

Величина напряжения зависит от следующих факторов-температурного режима склеивания (температуры, при которой производится кристаллизация стеклоцемента, продолжительности выдержки при максимальной температуре, скорости подъема и снижения температуры), толщины слоя стеклоцемента, состава и удельной поверхности порошка стеклоцемента.

ТКР цемента должен быть равен ТКР склеиваемых деталей. При ТКР цемента, большем ТКР материала детали, в самом цементе после затвердевания возникают напряжения растяжения (а в детали — напряжения сжатия) — это может привести к растрескиванию соединительного шва. При ТКР цемента, меньшем ТКР материала стеклянной детали, напряжения растяжения возникают в стекле (а в слое цемента — напряжения сжатия), в результате может произойти растрескивание склеиваемых деталей.

Следует учесть, что при склеивании стеклоцементами наиболее опасны временные напряжения, которые могут превышать остаточные более чем в 15 раз. Наиболее опасные временные напряжения растяжения возникают в интервале температур 320—380°С.

Кристаллизация большинства стеклоцементов происходит в температурном интервале 380—460°С. Практика показывает, что при повышении этой температуры на 20°С снижаются термические напряжения на поверхности склеиваемых деталей приблизительно в два раза, но увеличивается вероятность деформации деталей, окисления внутренней арматуры и ухудшения качества покрытий.

Наоборот, кристаллизация стеклоцемента при пониженных температурах (например, при температуре менее 380°С) приводит к возникновению опасных напряжений, вызывающих разрушение стеклянных деталей.

Напряжения резко повышаются при увеличении толщины слоя стеклоцемента. Поэтому наибольшая вероятность растрескивания наблюдается в местах наплывов стеклоцемента, где его толщина практически достигает 3—4 мм.

В качестве стеклоцементов обычно применяют свинцово-бо ратные стекла, содержащие большое количество оксида свинца (70-85 %).

Оксид свинца снижает температуру размягчения и растекания цемента в процессе образования соединительного шва. Однако н° мере увеличения содержания оксида свинца повышается ТКР стеклоцемента; при содержании оксида свинца сверх 85 % ТКР цемента становится значительно больше ТКР склеиваемых стекол.

Борный ангидрид снижает поверхностное натяжение и улучшает смачивающую способность и растекание стеклоцемента, снижает в требуемых пределах коэффициент термического расширения цемента, повышает его влагостойкость, является плавнем, т. е. веществом, снижающим температуру размягчения и растекания цемента в процессе образования соединительного шва.

Оксид бария повышает текучесть (снижает вязкость) в процессе растекания цемента, улучшает сцепление со склеиваемыми деталями и повышает прочность соединительного шва.

Оксиды цинка, алюминия (и частично бария) повышают химическую стойкость и уменьшают вероятность выщелачивания свинцово-боратных стекол.

Оксид никеля служит для улучшения сцепления цемента с поверхностью склеиваемых деталей (для этой же цели ‘применяют оксиды кобальта и марганца).

Диоксид титана увеличивает кристаллизационную способность стеклоцементов и является катализатором процесса кристаллизации (катализаторами процесса кристаллизации могут служить также оксиды кадмия, меди, ванадия и др.).

Диоксид кремния служит для регулирования скорости кристаллизации.

Широкое применение нашел стеклокристаллический цемент марки СЦ90-1 следующего состава: РЬО — 74,6%; ZnO—12%; В2О3—8,8 %; SiO2—2,1 %; ВаО-1,7 %; AI2O3—0,8 %.

После приведения в контакт склеиваемых поверхностей производят предварительную сушку цемента при 160°С в течение 25—30 мин для удаления воды. Затем место склеивания медленно1 (со скоростью 2—3 мин) разогревается до температуры растекания Цемента 380°С и выдерживается при этой температуре в течение 30 мин, пока не произойдет полного выгорания органических компонентов шликера и равномерного и полного смачивания склеиваемых стекол (с заполнением расплавленным стеклоцемен-том каждой неровности и углубления соединяемых поверхностей). Затем с той же скоростью температура поднимается до температуры кристаллизации стеклоцемента 440°С и выдерживается в течение 1 ч. Допуск на температуру при кристаллизации не должен превышать 5°С.

Место склейки охлаждают медленно со скоростью 3—5°С/мин. После остывания образуется вакуумно-плотный, термически и химически прочный шов.

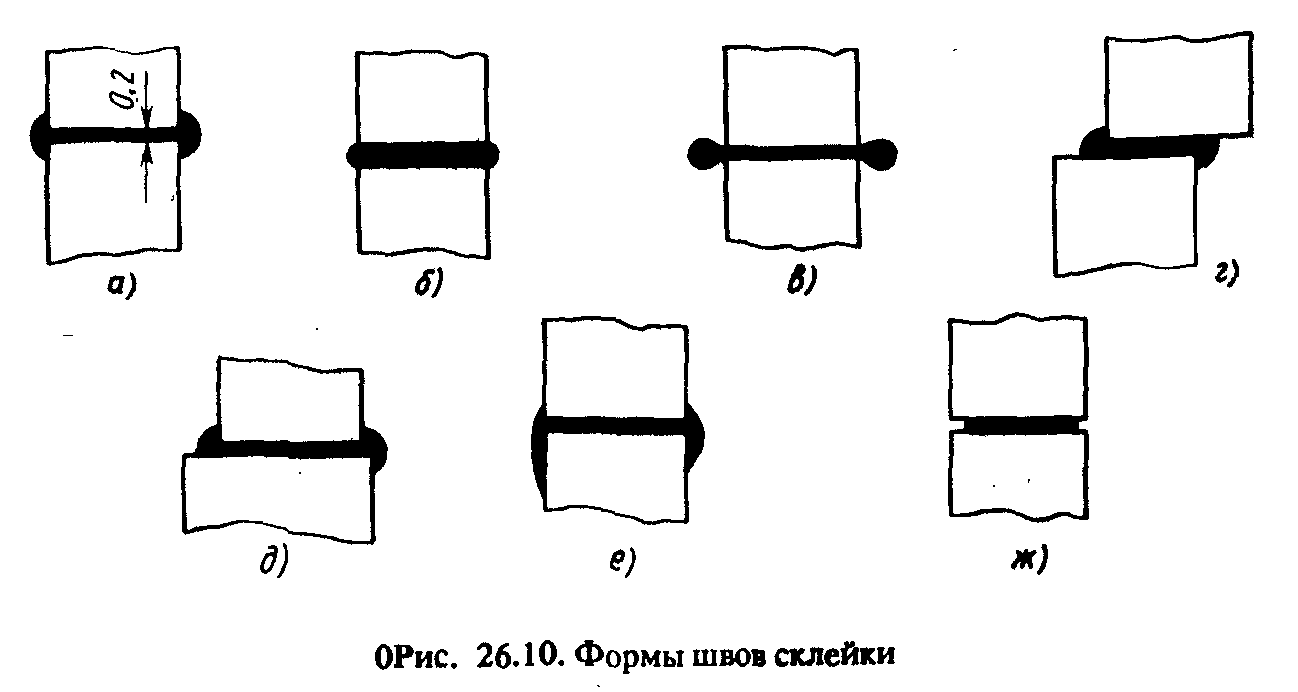

На рис. 26.10 показаны различные практически встречающиеся формы шва склейки:

форма спая, показанная на рис. 26.10, а, характеризуется одинаковыми хорошо совмещенными торцами конуса и экрана, при этом обеспечивается наибольшая ширина шва;

на рис. 26.10, б показана форма спая, образующаяся при плохом растекании шликера — низкая термомеханическая и электрическая прочность шва;

на рис. 26.10, в — форма спая, обусловленная низкой смачиваемостью, ведущая к скалыванию и пониженной механической прочности;

на рис. 26.10, г — форма спая, образующаяся при разнице размеров соединяемых поверхностей или при их плохом совмещении;

на рис. 26.10, д — форма спая при большой разнице в размерах торцов соединяемых деталей (в случаях, указанных на рис. 26.10, г и д, возникают повышенные напряжения, вызывающие разрушение стекол, а также наблюдается низкая электрическая прочность спаев);

на рис. 26.10, е — форма шва при избытке или низкой вязкости стеклоцемента, характеризующаяся малой термомеханической прочностью и разрушением валика шва;

на рис. 26.10, ж — форма шва при малом количестве шликера — шов имеет низкую вакуумную плотность, что приводит к медленному натеканию в прибор атмосферного воздуха.

Для обеспечения необходимой точности совмещения осей конуса и экраномасочного узла при склейке цветных кинескопов применяются специальные контейнеры.

На рис. 26.11 показана принципиальная схема установки контроля герметичности и электрической прочности шва склейки экрана с конусом с помощью скользящего электрода. Стеклооболочка 6 вставляется во вращающийся шпиндель 8, на анодный вывод кинескопа 4 через шинно-щеточный механизм и зажим подается постоянное высокое напряжение = 25 + 50 кВ. Неподвижный подпружиненный электрод 7 скользит по шву спайки, проходя по всему периметру оболочки.

Электрод, прикладываемый к шву склейки, заземляется через микроамперметр, фиксирующий ток утечки. Величина тока утечки, превышающая 0,25 мА, характеризует низкую электрическую прочность шва, приводящую к пробоям по шву и натеканию при эксплуатации кинескопа.