Плазменное нанесение покрытий

Различают три разновидности методов плазменного нанесения покрытий:

из порошков материалов при высоком давлении плазмообразующего газа;

путем распыления (эрозии) в вакууме материала одного из электродов (ионное распыление);

из сепарированных ионных потоков.

Плазменный метод нанесения покрытий имеет следующие преимущества: покрытия имеют плотную и однородную структуру, что объясняется высокой кинетической энергией, сообщаемой частицам напыляемого материала в плазменной струе; плазменным методом можно плавить и распылять все известные тугоплавкие вещества и химические соединения (металлы, керамику, карбиды, оксиды, керметы), плазменное пламя имеет температуру значительно более высокую, чем химическое (например, вольфрам можно наносить только плазменным методом); применение бескислородных газовых смесей уменьшает окисление распыляемых материалов; покрытия можно наносить на подложки из любого материала; в широких пределах можно регулировать толщину и свойства покрытий, наносимых из одного и того же материала (например, на основе оксида циркония можно получить мягкое покрытие, являющееся хорошим теплоизолятором, и твердое — с высоким сопротивлением на износ и эрозию).

Качество плазменных покрытий зависит от ряда технологических факторов: формы и размеров сопла плазменной горелки, потребляемой мощности, вида и расхода плазмообразующего газа, скорости подачи напыляемого материала, угла напыления и расстояния сопла от обрабатываемой поверхности, скорости перемещения горелки или напыляемой поверхности, температуры подложки, на которую наносится покрытие, и т. д.

При выборе напыляемого материала следует учитывать его физические свойства: молекулярный вес, температуру плавления частиц, вязкость, сыпучесть, теплоемкость, теплопроводность, температурный коэффициент расширения, теплоту плавления.

Покрытие из порошков материалов наносится с помощью струи низкотемпературной плазмы (рис. 5.8). Порошок материала, предназначенного для покрытия, находится в бункере 1. Под действием вибратора 2 порошок (через дроссель 3) попадает в область горения плазменной дуги: между вольфрамовым электродом 4 и соплом 5. Частицы порошка нагреваются, плавятся и разгоняются до высоких скоростей. Для обеспечения качественного покрытия деталь-подложка, на которую наносится покрытие, разогревается до высокой температуры.

Особое внимание уделяется грануляции порошка и времени пребывания его в пламени плазмы (не более 100 — 200 с). Шарообразная форма зерен является наилучшей, они быстрее нагреваются в пламени плазмы и легче захватываются плазмой благодаря большой сыпучести. Величина зерен должна быть оптимальной: при размере зерен больше оптимального они имеют большую кинетическую энергию, легко входят в центр плазменной струи, но находятся в ней очень мало времени и не успевают расплавиться; при размере зерен меньше оптимального, они не попадают в горячую сферу плазменной струи, не расплавляются и уносятся за пределы горячей плазмы.

Отношение комплексно характеризует способность порошка к расплавлению: чем больше К, тем труднее плавится порошок (Гпл — температура плавления материала порошка; D — размер частиц порошка; р — плотность порошка при данном размере частиц; К — параметр «трудности плавления»). Плазменным напылением можно изготовить, например, сложные фасонные детали из различных тугоплавких материалов. Тугоплавкий материал напыляют на сердечник или модель, а затем сердечник удаляют.

Вакуумно-дуговой метод предназначен для нанесения металлических и диэлектрических покрытий с заранее заданными свойствами, здесь применяются плазменные ускорители (ПУ). В плазменных ускорителях используется вакуумная дуга — сильноточный низковольтный разряд зажигается в глубоком вакууме и развивается в парах материала эрозирующего электрода. Эрозирующий электрод, обычно катод, изготовляется из материала, который при плазменном распылении образует покрытие на деталях, находящихся на аноде.

Вакуум является рабочей средой плазменного ускорителя, необходимой для зажигания дугового разряда, а также предотвращает окисление металлов и сплавов, способствует удалению (термическому разложению, испарению и возгонке) летучих примесей и дегазации покрытия. В плазменных ускорителях можно получить потоки частиц со скоростями до сотни километров в секунду и энергиями до десятков тысяч электрон-вольт — это позволяет проводить технологические процессы, основанные на испарении поверхностных слоев материалов, конденсации атомарных частиц на поверхностях деталей, внедрении атомов вглубь кристаллической решетки, имплантации ионов нужного вида.

Вакуумно-дуговой метод нанесения покрытий имеет следующие преимущества: возможность наносить пленки из любых электропроводящих материалов, из которых изготовлен катод плазменного ускорителя (используя составные катоды или несколько катодов из различных материалов, в том числе тугоплавких, можно получить пленки любого сложного состава); возможность получать пленки сверхвысокой чистоты (это объясняется проведением процесса в высоком вакууме); возможность получения сплошных бездефектных пленок даже при малых толщинах — это объясняется высокой степенью ионизации плазменного потока, что способствует агломерации зародышей на подложке; возможность получения изолирующих пленок: оксидных, нитридных, карбидных покрытий с требуемой стехиометрией — путем регулирования давления реактивных газов (кислород, азот, углеродсодержащие) внутри вакуумного колпака установки в диапазоне давлений 1 — Ю4 Па (для осаждения электропроводящих металлических покрытий реактивного рабочего газа не требуется).

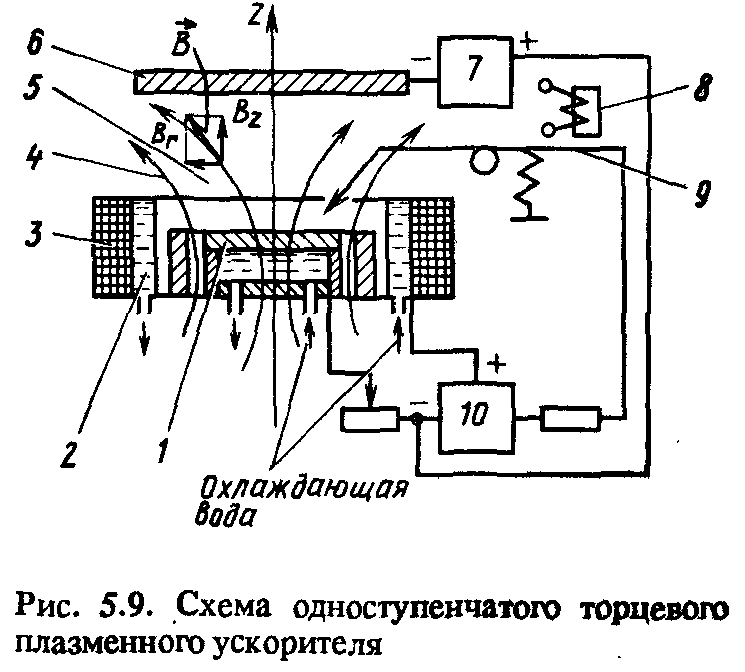

На рис. 5.9 показана схема и принцип действия одноступенчатого торцевого плазменного ускорителя, установленного внутри вакуумной камеры с давлением 10‘3 Па. Механизм зажигания и -поддержания высоковольтного разряда в парах материала эрозирующего электрода следующий.

-

1. В коаксиальном промежутке катод 1—анод 2 создается электропроводящая среда — автоэлектроны, вырываемые электрическим полем, вызывают пробой вакуумного промежутка и ионизацию остаточного газа. При этом возникает (генерируется) плазменная дуга 5, которая образует на катоде хаотически перемещающиеся микропятна.

-

2. Происходит ускорение плазменного потока, концентрация и стабилизация горения дуги на торцевой поверхности катода с помощью катушки электромагнита 3, расположенного снаружи анода 2 и создающего аксиально расходящееся магнитное поле 4. Магнитное поле выполняет следующие функции: перемещает катодное пятно в направлении острого угла, образованного силовыми линиями поля с поверхностью катода; воздействует на плазменный факел (вызывает вращение плазмы, фокусировку по оси ускорителя, доускоряет плазму за счет взаимодействия азимутального холловского тока в плазме с радиальной компонентой магнитного поля Вг), способствует автосепарации капельной фазы.

-

3. Ускоренная, сфокусированная и сконцентрированная на катоде плазменная дуга вызывает испарение материала катода, при этом в объеме появляются ионы металла, из которого изготовлен катод.

Ионы, образовавшиеся при эрозии катода, выполняют функции: поддерживают стабильное горение дугового разряда; транспортируются к подложке 6, находящейся на аноде, проникают в приповерхностные слои подложки и образуют на ней высокопрочное пленочное покрытие.

Плазменный ускоритель содержит источник 7 напряжения смещения подложки, электрод 9, поджигающий дугу, электромагнит 8, источник питания 10.

Технологические режимы нанесения покрытий зависят от природы наносимого материала.

Для каждого материала существует оптимальная пороговая сила тока разряда: при токе, меньшем порогового, дуговой разряд переходит в диффузный; при токе, превышающем пороговое значение, возрастает содержание микрокапельной фазы в продуктах эрозии катода и ухудшается качество тонких пленок.

Плазменный ускоритель с титановым катодом можно использовать как высокоэффективный вакуумный насос с регулируемой скоростью откачки (обеспечив в установке предварительное разряжение 101 Па).