Основные сведения о плазме

Плазма — газообразное состояние вещества, при котором оно полностью или частично ионизировано под воздействием температуры, излучения, электрического разряда, высокочастотного электрического поля или других факторов. В плазме одновременно содержатся отрицательные и положительные ионы, а также неионизированные атомы и молекулы.

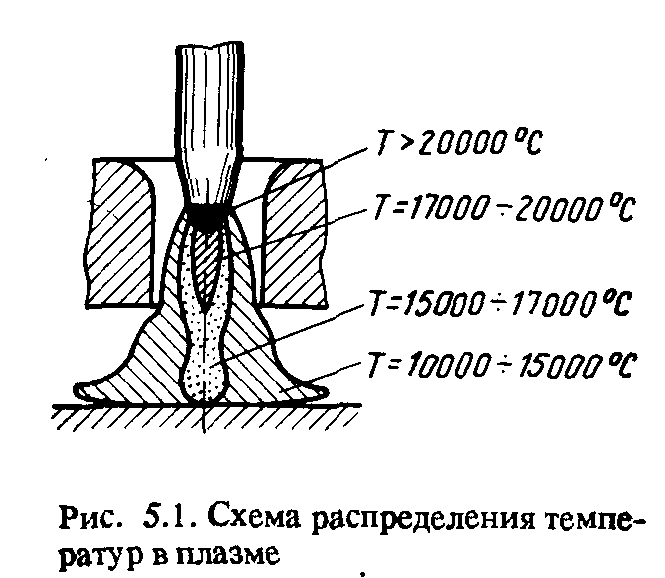

В электровакуумном производстве используют плазму, образующуюся при возбуждении в газе электрического дугового разряда. Эта плазма характеризуется сильным свечением, температурой 10 000 — 25 000 0 С, высокой электропроводностью, огромной скоростью движения частиц (достигающей 15 000 м/с), а также интенсивным взаимодействием плазмы с электрическими и магнитными полями. Струю плазмы можно сжимать, фокусировать и отклонять. Плазма газового разряда не является в термическом (тепловом) отношении равновесной. Она нагревается изнутри за счет энергии, выделяющейся при прохождении тока, и охлаждается с поверхности вследствие контакта с холодными стенками или с окружающими слоями воздуха. Поэтому плазма газового разряда может иметь во много раз более высокую температуру, чем металл или нейтральный газ, который ее окружает (рис. 5.1).

Очень высокая плотность энергии в плазме позволяет передавать большое количество теплоты в течение короткого времени на малую поверхность предмета — это свойство плазмы дает возможность использовать ее для резки материалов, сварки деталей, нанесения покрытий, формообразования деталей сложной формы.

В вакуумных установках может быть получена плазма всех известных металлов, Сплавов, органических и неорганических веществ.

Для перестройки гибкой автоматизированной линии на выпуск новой продукции необходимо лишь изменить рабочие программы входящих в нее устройств.

Методом плазменной технологии в вакууме могут быть решены следующие задачи: получение особо чистых слоев материалов со специальными свойствами (магнитные, оптические, эмиссионные, сверхпроводящие слои); изменение структурно-энергетического состояния поверхности материалов (упрочнение поверхности, ионное легирование полупроводников и др.); получение пленочных монокристаллических структур.