Назначение и принципиальная технологическая схема вакуумной обработки

Вакуумная обработка прибора служит для создания в приборе высокого вакуума, обеспечения условий, исключающих ухудшение вакуума в процессе хранения и эксплуатации прибора, и придания катоду способности эмиттировать электроны.

В процессе вакуумной обработки производятся следующие основные операции: откачка газов и паров из объема прибора; обезгаживание оболочки, внутренней арматуры прибора и газопоглотителя с непрерывной откачкой выделяющихся газов и паров; активирование или сенсибилизация катода, т. е. термическая обработка катода в условиях высокого вакуума; высоковольтный прожиг проводящих мостиков, образуемых различными загрязнениями и напылениями на детали прибора; герметизация прибора.

Помимо тщательной вакуумной обработки оболочки газоразрядных приборов могут наполняться инертными газами, ртутью, галогенами, парами металлов и разных соединений, а в фотоэлектронных приборах непосредственно в процессе вакуумной обработки изготовляют фотокатод.

В табл. 27.1 и на рис. 27.11 приведена принципиальная технологическая схема вакуумной обработки ЭВП с оксидным катодом.

Таблица 27.1

|

Технологические операции |

Способ проведения операции |

Примечание |

|

1. Подсоединение прибора к вакуумной системе |

Напайка штенгеля прибора на отросток коллектора вакуумной системы или закрепление штенгеля в уплотнителе откачного гнезда |

Не рекомендуется допускать охлаждения приборов после операции «заварка ножки в колбу». Прибор желательно подсоединить к вакуумной системе в нагретом состоянии |

|

2. Подсоединение выводов электродов прибора к соответствующим электрическим зажимам, через которые на электроды подаются различные напряжения |

Вручную |

Электроды прибора, на которые не подаются напряжения, обязательно заземляются |

|

3. Проверка наличия контакта в электрических цепях и отсутствия коротких замыканий между электродами |

Электрическим пробником |

— |

|

4. Создание в приборе предварительного разрежения — откачка газов до давления 1 Па |

Механическими вакуумными насосами с масляным уплотнением или адсорбционными насосами |

Предварительное разрежение должно соответствовать давлению, при котором высоковакуумный насос имеет максимальную скорость откачки |

|

5. Создание в приборе высокого вакуума — откачка газов из объема до давления 102—105 Па |

Подсоединением вакуумной системы к высоковакуумному насосу (например, паро-масляному диффузионному Н-1 С-1, парортутному диффузионному, геттерно-ионному ГИН-05М1, элект-роразрядному магнитному НОРД-10 или Трион-150) |

Скорость откачки насоса должна быть минимум в десять раз выше пропускной способности вакуумной системы |

|

Технологические one- Способ проведения one- Примечание рации рации |

||

|

6. Контроль прибора и вакуумной системы на отсутствие натекания |

Концом высокочастотного провода искрового течеиска-теля или щупом незаземлен-ного вывода аппарата «Тесла» проводят по стеклянной оболочке прибора. При наличии течи в приборах или вакуумных трубопроводах наблюдается высокочастотный разряд, сопровождающийся лилово-красным свечением остаточных газов. При приближении вывода к месту течи разряд переходит в яркую искру (разряд в месте течи формируется в тонкий ярко-белый искровой пучок, направленный своим концом точно в место течи). В сильно натекающих приборах от электродов к стеклянной колбе проскакивают светящиеся фиолетовые искры |

Искры не должны пробивать стекло, поэтому вывод течеискателя или аппарата «Тесла» изготовляют в виде метелки из тонких проволок, разделяющих одну искру на множество мелких. С уменьшением давления остаточного газа свечение, возбуждаемое аппаратом «Тесла», последовательно переходит от красного к оранжевому, фиолетовому и зеленому. Свечение не наблюдается при давлении остаточных газов меньше 5 Па. Нельзя прикасаться щупом аппарата «Тесла» к люминесцентному экрану во избежание разрушения люминофора и появления на экране темных пятен и полос |

|

7. Обезгаживание стеклянной оболочки, стеклянных, керамических, слюдяных деталей, а также всех покрытий, нанесенных на оболочку прибора (люминесцентного, аквадагового, полупроводникового и т.д.) |

Нагрев оболочки прибора до 370—480°С электрической, газовой печью или инфракрасными лампами. Непрерывная откачка выделяющихся газов |

Выбор оптимальной температуры зависит от состава стекла, формы и толщины стенок колбы, конструкции вакуумной системы, термической стойкости покрытий (например, люминесцентного). Время и скорость подъема температуры выбирают такими, чтобы скорость откачки в каждый данный момент времени превышала скорость газовыделения |

|

8. Обезгаживание газопоглотителя и металлических деталей арматуры прибора токами высокой частоты |

Прогрев осуществляется высокочастотными токами, индуцируемыми металлических деталях с помощью катушек высокой частоты (индукторов), подсоединенных к генератору высокой частоты (обычно применяется генератор, создающий переменный ток с частотой колебаний 400 кГц или 66 кГц). Непрерывная откачка выделяющихся газов |

Желательно, чтобы обезгаживание металлических деталей и газопоглотителя токами высокой частоты происходило одновременно с обезгаживанием оболочки приборов в печи (совмещенный режим откачки). Скорость обезгаживания должна выбираться в зависимости от скорости откачки вакуумной системы |

|

Технологические one- Способ проведения one- Примечание рации рации |

||

|

9. Повышение вакуума в приборе перед активированием катода за счет уменьшения давления насыщенных паров (воды, масла и других загрязнений) |

Улавливание паров с помощью ловушек (заливка жидкого азота в ловушки или пропускание тока через полупроводниковые ловушки). Непрерывная откачка выделяющихся газов |

Желательно, чтобы оболочка и детали прибора находились в нагретом состоянии и не сорбировали газы и пары, выделяющиеся с катода. Необходимо применять стабилизаторы тока |

|

10. Обезгаживание и предварительное активирование катода |

Нагрев катода пропусканием тока через подогреватель (катоды косвенного накала) или непосредственно через катод (катоды прямого накала). Иногда одновременно проводят дополнительный нагрев катодного узла высокочастотными индукционными токами. Для исключения потерь на неплотных контактах режим активирования уста навливается по току» а не по напряжению |

Подъем температуры должен быть медленным во избежание растрескивания оксидного покрытия или образования оксида никеля на границе между керном и покрытием. Давление газов при предварительном активировании не должно превышать 5 Па. Предупреждение резкого повышения давления достигается корректировкой тока накала. Накал на подогреватель подается только после достижения высокого вакуума, так как окисление вольфрамового керна может привести к утечкам и пробоям между катодами и подогревателем |

|

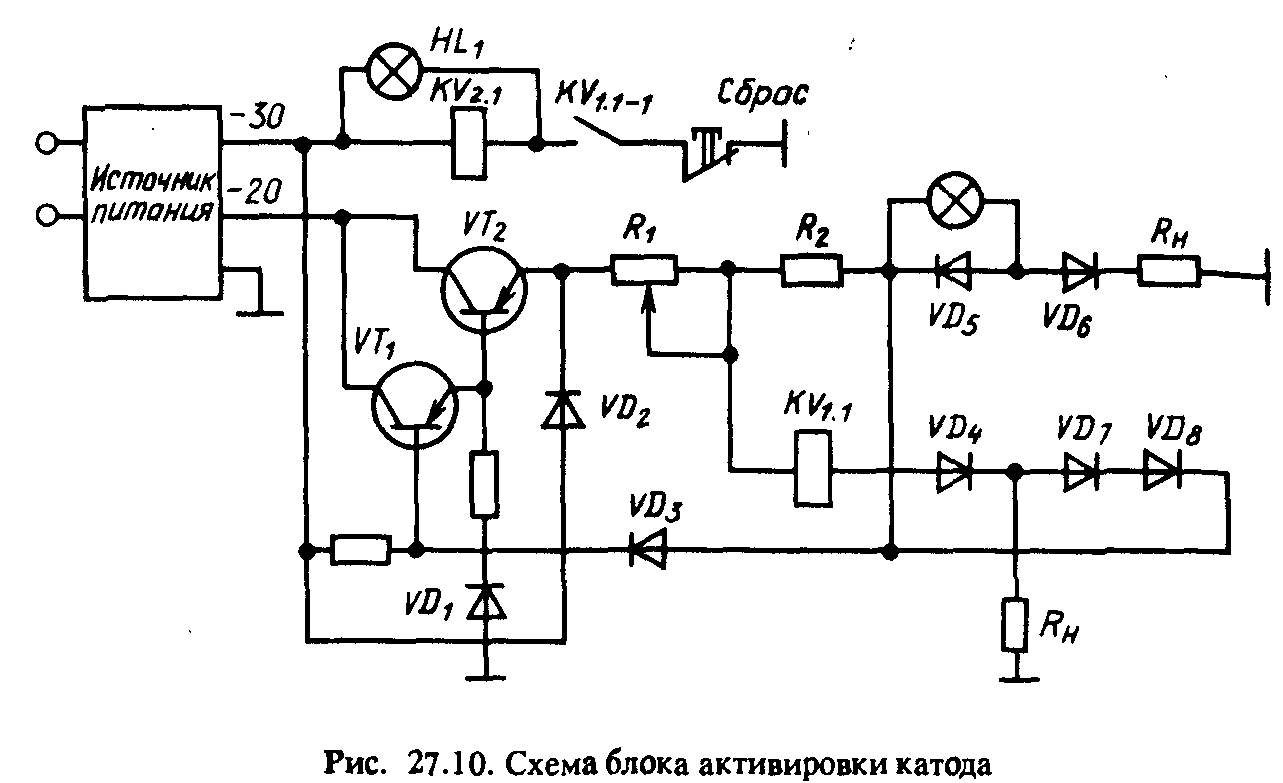

11. Окончательное активирование катода с отбором эмиссионного тока и окончательное обезгаживание электродов электронной и ионной бомбардировкой |

Нагрев катода пропусканием тока накала. Подача положительного потенциала (относительно катода) на электроды прибора. При этом электроны и отрицательные ионы, испускаемые катодом, бомбардируют и обезгаживают электроды прибора. Для ограничения тока, предотвращения возникновения дугового разряда и распыления электродов в цепь электрода устанавливается буферное сопротивление |

Величина положительного потенциала, который подается на электроды, определяется расстоянием между катодом и электродом, материалом электрода, загрязнениями поверхности электрода, быстротой откачки» составом газов и паров, выделяющихся из электродов, температурой катода и эмиссионной способностью катода |

|

12. Вторичное обезгаживание газопоглотителя |

Газопоглотитель прогревают индукционными токами высокой частоты. Одновременно катод нагревают пропусканием тока накала |

Температура вторичного обез-гаживания газопоглотителя должна бытъниже температуры первичного |

|

Технологические операции |

Способ проведения операции |

— Примечание |

|

13. Отпай прибора |

Отпаивают газовой горелкой, электрической печью (электроотпай) или методом холодной диффузионной сварки |

В процессе отпая температура оболочки прибора должна быть не менее 250°С, катода — не менее 500°С, электродов — не менее 600°С |

|

14. Распыление газопоглотителя |

Прогрев газопоглотителя высокочастотными индукционными токами |

Оболочка прибора должна находиться при комнатной температуре (для получения не-окисленного зеркала газопоглотителя с хорошей структурой) , а катод должен быть нагрет до рабочей температуры (для предупреждения сорбции на нем газов) |

|

15. Контроль технологического процесса вакуумной обработки |

На передовых предприятиях действует автоматизированная система управления технологическими процессами (АСУТП), которая обеспечивает автоматическое управление процессами вакуумной обработки. Получая данные от локальных программных устройств или от электрических вычислительных машин, ЭВМ на центральном пульте управления выбирают оптимальные условия проведения вакуумной обработки |

Все исполнительные механизмы (вакуумные, водяные краны, реле) должны иметь дистанционное управление и сигнализацию о положении «открыто» и др. Контрольноизмерительная аппаратура (вакуумметры, самопишущие потенциометры) должна иметь дистанционное включение и автоматическую настройку и выдавать сигнал, пропорциональный измеряемой или регулируемой величине |

Иногда операцию обезгаживания катода, разложения карбонатов и первоначального активирования проводят до заварки внутренней арматуры с катодом в оболочку прибора и его откачки — это уменьшает вероятность распыления эмиссионного вещества катода, снижает уровень паразитной эмиссии и шумов в приборе. Разложение карбонатов в этом случае производят на специальной установке в вакууме или в потоке водорода. Частично про-активированный катод защищают от внешней атмосферы на время его переноса в оболочку лампы и ее заварки либо с помощью нейтральной среды (аргон, азот), либо путем нанесения на катод герметичной органической пленки (в процессе откачки эта пленка разлагается и удаляется).

Продолжение табл. 27.1

Характер и режим течения газов и паров в вакуумной системе зависят от диаметра трубопроводов и величины давления остаточных газов в каждый данный момент времени.

Существует три режима течения газов: турбулентный, ламинарный (вязкостный) и молекулярный.