Механизм процесса ультразвуковой обработки

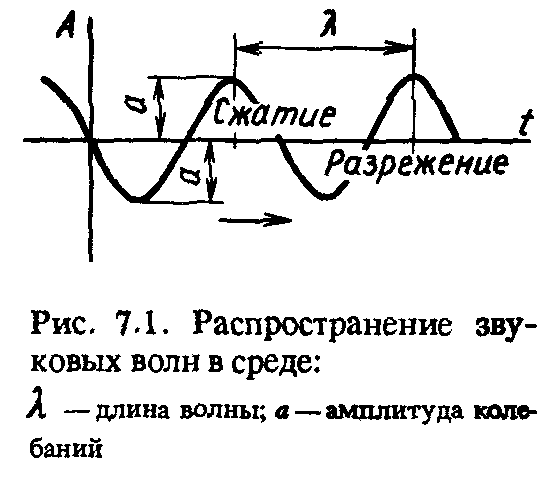

Любое колеблющееся тело заставляет колебаться в такт со своими колебаниями воздушную, жидкую или другую окружающую его среду. Каждое колебание среды, состоящее из одного сжатия и одного разрежения, называется волной (рис. 7.1).

Число колебаний среды за 1 с, т. е. число поочередно сменяющих друг друга волн, называется частотой колебаний. Колебания с частотой более 16 кГц не воспринимаются человеческим ухом и носят название ультразвуковых волн.

Длина волны А связана с частотой и скоростью распространения упругих колебаний (скоростью звука) соотношением: А = с//.

Распространяющиеся ультразвуковые волны несут энергию в направлении своего движения. Эту энергию можно преобразовать в работу по интенсификации процессов механической обработки, очистки, пластического деформирования, сварки и пайки материалов, размола порошков и т. д. В последнее время ультразвуковые волны малой интенсивности используются для контроля структуры, размеров и прогнозирования качества материалов и изделий (ультразвуковая дефектоскопия), а также для целей автоматизации производства.

Работа ультразвуковой установки основана на процессах кавитации, радиационного давления и акустических течений, возникающих при чередовании в рабочей жидкости полупериодов разрежения и сжатия. Под действием ультразвуковых волн в рабочей жидкости в полупериод разрежения образуются пузырьки, заполненные растворенными в жидкости парами и газами, а в полупериод сжатия эти пузырьки захлопываются и вызывают местное мгновенное повышение давления до сотен атмосфер. Явление образования и захлопывания пузырьков в жидкости, сопровождающееся сильными гидравлическими ударами в местах захлопывания, называется кавитацией. На микроучастке захлопывания пузырька ударная волна придает жидкости огромное ускорение. Чем большее ускорение приобретает жидкость, тем большей силой, способной совершить работу, обладает масса этой жидкости1. Эта работа может быть использована для обработки деталей. При интенсивных ультразвуковых колебаниях частицы жидкости получают не только колебательное движение относительно их положения равновесия, но и поступательное («звуковой ветер»). Это приводит к появлению радиационного давления и акустических потоков, повышающих интенсивность обработки деталей.

Акустические течения носят вихревой характер, способствуют перемешиванию и нагреванию среды и ее проникновению во внутренние полости обрабатываемых деталей.

Поглощение ультразвуковых колебаний веществом возникает вследствие взаимного трения частиц, зависит от свойств вещества (или среды) и пропорционально квадрату частоты.

Технологическое использование ультразвука в электровакуумном производстве осуществляется по трем основным направлениям: интенсификация технологических процессов (например, при очистке деталей, изготовлении деталей методами штамповки, термообработке деталей, растворении, полимеризации и других химических операциях);

силовое воздействие на материал (например, очистка, диспергирование суспензий с повышением их агрегативной и кинетической устойчивости, фракционирование частиц различной массы и размеров в негомогенных суспензиях, дегазация жидкостей и расплавов, размерная обработка и сварка материалов, удаление заусенцев);

ультразвуковые методы контроля (путем определения зависимости параметров ультразвуковой волны от изменения физических свойств контролируемой среды).