Разновидности вакуумных систем

В этой прямоточной системе не требуются различные вакуумные краны, переключатели и уплотнения, что обеспечивает высокую скорость откачки, однако повышает вероятность обратной диффузии загрязнений в откачиваемый прибор из вакуумной системы.

В последнее время разработаны силиконовые масла, мало окисляющиеся при высоких температурах, которые при впуске воздуха в систему достаточно охлаждать на 10—20°С ниже точки их кипения. Для этого в цепь подогревателя диффузионного насоса включают добавочный резистор, снижающий ток накала подогревателя насоса.

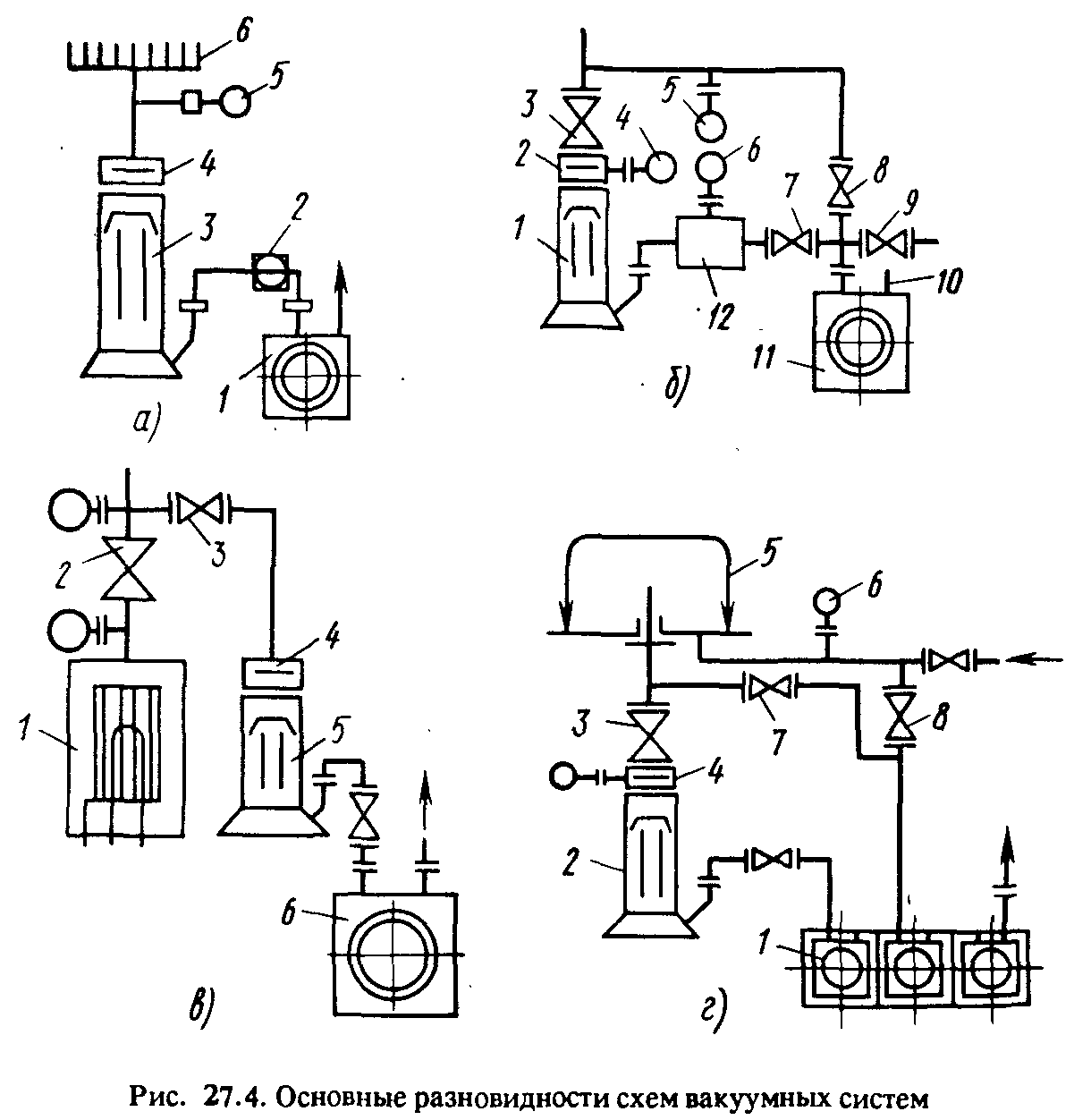

Для вакуумной обработки дорогах и трудоемких приборов более надежной и не имеющей вышеуказанных недостатков является система с байпасной линией откачки (рис. 27.4, 6).

Нагрузок на криопанель и поддержания температуры криопанели во время работы крионасоса на низком уровне.

Крионасосы классифицируются по следующим основным признакам: принципу действия, температурному уровню криопанели, быстроте откачки, способу охлаждения криопанели и конструктивной схеме.

Температурный уровень криопанели представляет собой основной фактор, определяющий давление паров откачиваемого газа, а следовательно, и предельный вакуум, создаваемый насосом. По температурному уровню крионасосы подразделяют на четыре группы в соответствии с температурами кипения азота (—196°С), неона (—245°С), водорода (—253°С) и гелия (—268,8°С).

Высоковакуумный вентиль 3 этой системы изолирует ее от атмосферы во время установки (напайки) нового изделия.

После снижения давления в приборе до 10 Па (давление определяется по манометру 5) вентиль 8 закрывается, а вентили 3 и 7 открываются; при этом откачиваемый прибор соединяется с диффузионным насосом и откачка газа происходит по схеме прибор — ловушка 2— диффузионный насос 1— предохранительный баллон 12— механический насос 11 (давление измеряется манометрами 4, 6).

Следует учитывать, что после выключения установки масло из механического насоса (под давлением атмосферного воздуха на вакуумный патрубок 10) может попасть в трубопроводы и загрязнить вентили 7 и 8. Поэтому после выключения механического насоса через вентиль 9 в объем над входным патрубком механического насоса впускается воздух (таким образом устраняется перепад давлений между впускным и выпускным патрубками механического насоса). На рис. 27.4, в показана цельнометаллическая вакуумная система, позволяющая достигнуть сверхвысокого вакуума СР107 Па) и применяемая для обработки особо надежных приборов, например малошумящих ламп бегущей волны.

Сначала механическим вакуумным насосом 6 с сорбционной ловушкой откачивают газы из прибора, холодного пароструйного насоса 5 и системы до давления порядка 1 Па. Затем включают подогреватель насоса 5 с азотной ловушкой 4 и с его помощью производят предварительное обезгаживание приборов, системы и через цельнометаллический прогреваемый вентиль 2 сверхвысоковакуумного насоса (обычно электроразрядный насос) 1 до давления порядка 104 Па. В дальнейшем давление снижают сверхвысоковакуумным насосом — при этом насосы 5 и 6 отсоединяют от вакуумной системы цельнометаллическим прогреваемым вентилем 3.

На рис. 27.4, г показана схема установки, работающая по системе «вакуум в вакууме». Такая система широко применяется в установках для откачки металлостеклянных изделий, в частности сверхвысокочастотных вакуумных приборов.

Перед вакуумной обработкой прибора из вакуумного колпака 5 через вентиль 8 с помощью одной из камер многокамерного механического вакуумного насоса 1 откачивают воздух до давления 5 Па (давление в колпаке измеряют датчиком 6). Затем через вентиль 7 производят предварительную откачку самого прибора. После достижения в изделии предварительного вакуума вентиль 7 закрывают, открывают высоковакуумный вентиль 3 и откачивают газы из прибора пароструйным диффузионным насосом 2, снабженным маслоотражателем 4.