Разновидности оборудования для вакуумной обработки приборов

Вакуумная обработка приборов производится на вакуумном оборудовании: стационарных откачных постах (обычно с программным управлением), конвейерных машинах с непрерывным перемещением изделия и карусельных многопозиционных полуавтоматах.

Вакуумная система этого оборудования состоит из насосов, ловушек, трубопроводов и других элементов, служащих для откачки из прибора газов и паров, а также манометров, необходимых для измерения остаточного давления. Эти элементы связаны между собой вакуумной арматурой, к которой относятся стеклянные и металлические трубки, соединители,, прокладки, краны, зажимы, вентили и т. д. Соединение вакуумных элементов с арматурой осуществляется твердыми припоями, сваркой или с помощью резиновых трубок.

Помимо вакуумной системы в вакуумную установку входят машины, устройства и приспособления, обеспечивающие работу вакуумного оборудования (например, двигатели к насосам измерительные приборы к манометрам, золотники в карусельных машинах и т. д.). Большинство вакуумных установок оборудовано вспомогательными устройствами, например печами для прогрева и обезгаживания оболочек приборов, активаторами для подачи напряжений на электроды прибора и т. д. Установки для вакуумной обработки приборов имеют пульты электрического питания и управления, которые содержат блоки измерения, регулирования и контроля электрических параметров. К основным относятся следующие блоки.

-

1. Блок управления вакуумной системой, содержащей коммутационную, регулирующую и сигнализирующую аппаратуру.

-

2. Блок питания системы нагрева откачных позиций с автоматической системой регулирования — это обеспечивает определенную скорость подъема температуры, заданную продолжительность выдержки при максимальной температуре и определенную скорость снижения температуры.

-

3. Блок электрической тренировки прибора, обеспечивающий подачу на электроды требуемых напряжений.

-

4. Блок регистрирования, измерения параметров и сигнализации.

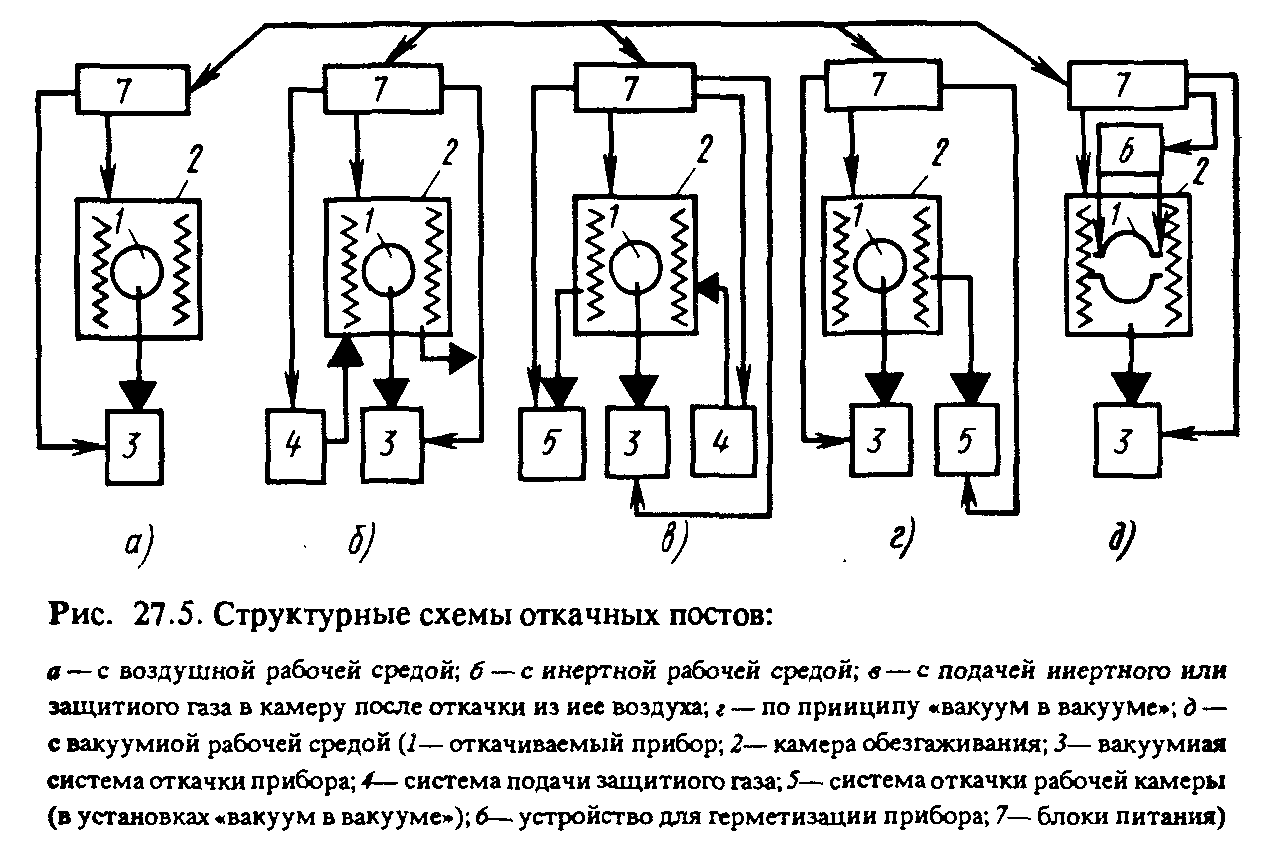

Рассмотрим откачные посты, которые в зависимости от конструкции технологической камеры подразделяют на колпаковые, камерные и шахтные. По принципу соединения приборов с вакуумной системой различают посты штенгельной и бесштен-гельной откачки. По виду технологической рабочей среды различают газонаполненные камеры, когда средой является воздух или какой-нибудь газ, и вакуумные. На рис. 27.5 приведена структурная схема постов, в которую вписывается все многообразие вариантов откачных постов. На откачных постах можно контролировать и управлять технологическими процессами, режим которых корректируется в зависимости от условий, создавшихся в каждом конкретном приборе. Оптимальной является термовакуумная обработка, при которой скорость изменения температуры (при обезгаживании, активировании) корректируется в зависимости от изменения давления в вакуумной системе,— такой режим называется режимом «с обратной связью».

На откачных постах скорость подъема температуры при обезгаживании деталей и оболочки корректируется так, чтобы скорость газовыделения не превышала скорости откачки.

Современные откачные посты имеют программное управление и совмещенный цикл откачки. Сущность совмещенного цикла заключается в том, что при нагреве одного из элементов прибора все остальные находятся также при достаточно высокой температуре, что предотвращает сорбцию на них газов и паров.

Особую конструкцию имеют посты для бесштенгельной откачки (рис. 27.6). Анодный блок 2 и катодную ножку 4 помещают в камеру 1. С помощью вакуумной системы в камере создается разрежение порядка 10~6—10 7 Па. В нижней части камеры в крышке 7 расположен механизм герметизации 5, шток 6 которого приводится в движение пневмоприводом 9. Место ввода штока в камеру герметизируется сильфоном 8. Система нагрева прибора до 600—700°С состоит из трех трубчатых молибденовых элементов 3.

Достоинства бесштенгельной откачки: одновременно производится нагрев оболочки и всей арматуры прибора; отпадает надобность в подаче накала на катод, так как он обезгаживается и активируется в результате непосредственного нагрева в камере.

Вакуумные системы оборудуются автоматическими защитными устройствами. Например, если давление в вакуумной системе и приборе внезапно превысит предельно допустимое (в частности, при аварии форвакуумного насоса и при перегреве корпуса диффузионного насоса из-за недостаточного воздушного или водяного охлаждения), автоматически выключаются нити накала манометрических ламп (иначе возможно перегорание нитей) и отключаются диффузионные насосы (иначе рабочая жидкость насоса может окислиться и выплеснуться из насоса).

Вакуумные системы, длительное время находясь в рабочем состоянии, постепенно сами обезгаживаются: уменьшается выделение газов и паров из стенок арматуры, из рабочих жидкостей насосов, уплотняющих смазок (соответственно снижается предельное давление, до которого можно откачать системы, уменьшается парциальное давление вредных примесей). Обычно в первые дни после ремонта и сборки вакуумная система имеет пониженную скорость откачки, и поэтому для достижения предельного вакуума требуется значительное время. Следует отметить, что металлические, керамические, стеклянные детали электровакуумных систем, находящиеся в процессе эксплуатации под постоянной нагрузкой (вызванной, например, разностью ТКР материалов сочлененных деталей), могут потерять герметичность задолго до появления следов видимых механических повреждений.

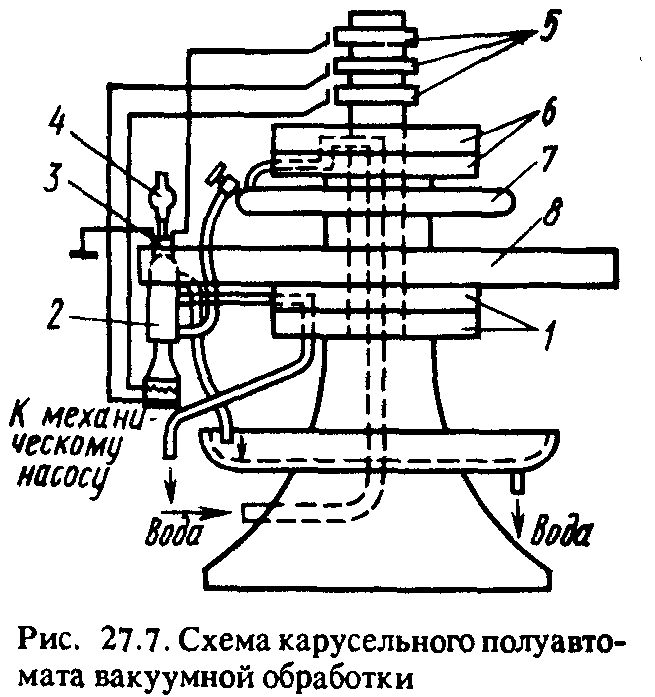

Общее время пребывания прибора на полуавтомате от загрузки до съема называется циклом откачки. Цикл откачки на многопозиционных машинах равен числу позиций, умноженных на такт откачки. Тактом откачки называется время пребывания прибора на одной позиции полуавтомата плюс время перехода прибора с позиции на позицию.

Существуют две разновидности автоматических машин: карусельные и конвейерные многопозиционные машины вакуумной обработки приборов.

Карусельные машины (полуавтоматы) представляют собой периодически вращающуюся карусель, по окружности которой расположены откачные гнезда с установленными в них приборами. Они (рис. 27.4) состоят из станины, карусели, вакуумной системы, привода, высокочастотной, электрической, водяной и огневой систем и туннельной печи.

Неподвижная станина 1 служит для соединения частей полуавтомата. Вращающаяся карусель 8 обеспечивает перемещения откачиваемых приборов 4 по позициям откачки 3. Вакуумная система 2 предназначена для откачки из прибора воздуха и других газов и паров. Привод обеспечивает вращение карусели, подъем и опускание высокочастотных индукторов (когда индукторы сделаны в виде катушек, надеваемых на определенную часть прибора).

Высокочастотная система состоит из высокочастотного генератора и индуктора. Индуктор представляет собой подвижные катушки или неподвижные туннельные высокочастотные шины, между которыми проходят приборы.

Электрическая система полуавтомата 5 обеспечивает питание электродвигателей насосов, печи, генератора высокой частоты, а также подачу напряжения на подогреватели, катоды, модуляторы и другие электроды откачиваемых приборов.

Питание подводится к каждому откачному гнезду через вращающийся коллектор, или откачиваемые лампы по очереди подсоединяют к неподвижным контактам, установленным на определенных позициях полуавтомата. Управляют электрической системой со специального пульта, имеющего несколько реле времени.

Водяная система охлаждения б и 7 служит для охлаждения диффузионных насосов и высокочастотных индукторов.

Огневая система обеспечивает разогрев (на автоматах с газовыми горелками) и отпай ламп. Она обязательно снабжается автоматическими регуляторами давления газа и воздуха.

Туннельная печь предназначена для нагрева оболочки стеклянных, керамических и слюдяных деталей прибора на всех позициях полуавтомата.

Вакуумная система откачной позиции на автоматической машине обычно аналогична схемам, представленным на рис. 27.4 для откачных постов.

По способу соединения вакуумной системы откачного гнезда с вакуумной системой насосов различают три конструкции карусельных машин: с золотниками в области низкого или высокого вакуума; и без золотника.

На рис. 27.8 показана принципиальная схема устройства откачной машины с золотником (а — схема устройства; б — общий вид).

Золотник состоит из двух находящихся в контакте массивных стальных дисков. Поверхности соприкасающихся золотников тщательно отшлифованы и представляют собой вакуумные уплотнения типа плоского шлифа. Нижний диск золотника 7 неподвижен и закреплен в станине 6. По окружности неподвижного диска равномерно расположено столько отверстий (6—9 мм), сколько рабочих откачных позиций имеет машина. Эти отверстия соединены каналами с впаянными трубками (рис. 27.8, 6), к которым подсоединены трубопроводы, идущие от неподвижных насосов.

Верхний диск золотника 16 подвижный, он вращается вместе с каруселью и рабочими откачными позициями. Каждое отверстие в верхнем диске соединяется высверленным каналом с боковой поверхностью диска, куда впаиваются трубки 15, подсоединенные к выходному патрубку диффузионного насоса (когда золотник в области низкого вакуума) либо непосредственно к рабочему откачному гнезду (когда золотник в области высокого вакуума). Количество отверстий в верхнем и нижнем дисках одинаково. После поворота карусели 10 вместе с подвижным диском 16 на определенное число градусов она автоматически останавливается и каждое отверстие трубки 15 верхнего диска обязательно совпадает (перекрывается) с одним из отверстий 11 нижнего диска 7. В таком положении карусели происходит откачка газов и паров из приборов, находящихся в рабочих гнездах полуавтоматов.

В период последующего движения карусели отверстия в дисках смещаются относительно друг друга. При этом рабочее откачное гнездо отсоединяется от вакуумной системы и откачка газов из прибора практически прекращается. Однако в результате вакуумного уплотнения между дисками вакуум, достигнутый в приборе при остановке карусели (и совпадении отверстия в верхнем и нижнем диске), сохраняется. К моменту новой остановки карусели каждое отверстие в верхнем подвижном диске снова совпадает с одним (но уже другим) отверстием в неподвижном диске. При этом снова начинается откачка газов из вакуумной системы, расположенной выше золотника, но уже другим насосом.

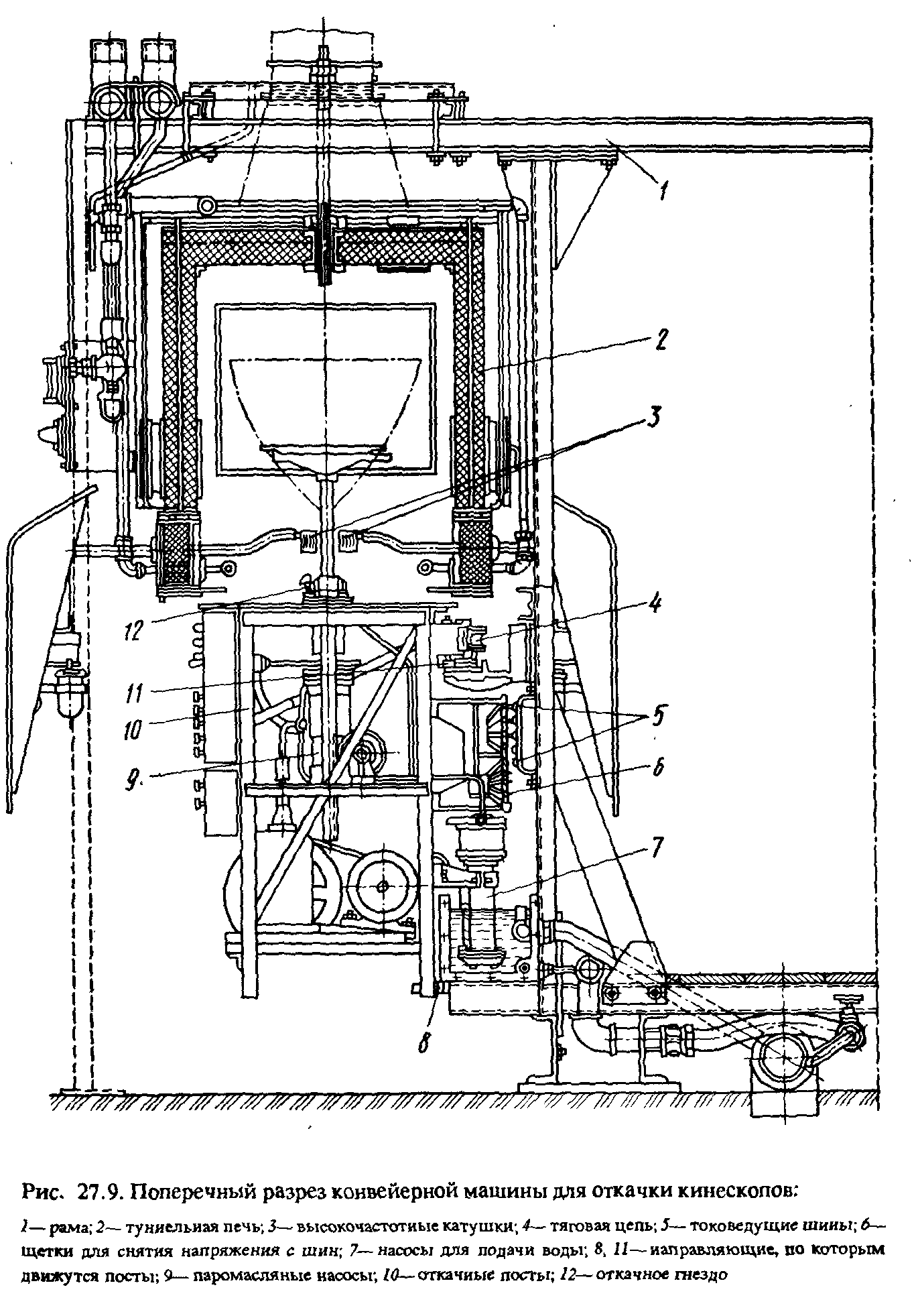

В конвейерных машинах каждая рабочая откачная позиция представляет собой индивидуальный откачной пост, перемещающийся по прямым линиям, замкнутым на концах, с независимой вакуумной системой. Например, многопозиционная машина для вакуумной обработки кинескопов представляет собой горизонтально замкнутый, непрерывно движущийся конвейер состоящий из 165 индивидуальных откачных постов (ячеек) соединенных тяговой цепью 4 (рис. 27.9). В процессе вакуумной обработки цветных кинескопов одновременно с откачкой производится прогрев и обезгаживание стеклянной оболочки, поверхностных покрытий, масочного узла, обезгаживание внутренней арматуры и газопоглотителя, активирование катодов, отпай штенгеля прибора. В конвейерную машину кроме откачных ячеек входят туннельная газовая печь 2, подвешенная на раме 1 (печь служит для прогрева прибора до 450—480°С); высокочастотные катушки 3, образующие коридор и служащие для обезгаживания электронно-оптической системы и газопоглотителя; токоведущие шины 5, протянутые вдоль конвейера, для подачи электроэнергии к откачным позициям.

Контактная система состоит из троллейных шин 5 и смонтированной на транспортных тележках системы контактных щеток 6 подачи напряжения сети для питания электродвигателей вращательных насосов, печей диффузионных насосов, печей обезгаживания и средств измерения вакуума, а также подачи напряжения на электроды откачиваемого прибора. На различных участках конвейера к шинам подводится различное напряжение. При подходе откачной ячейки к определенным откачным позициям конвейера с помощью щеток 6 с шин 5 снимается и подается напряжение на подогреватель, катод, модулятор и другие электроды прибора.

На рис. 27.10 показана схема активировки катода. Активиров-ка проводится подачей регулируемого по величине и в дальнейшем стабилизируемого тока, проходящего через подогреватели кинескопов. Режим активировки задается по току, регулируется потенциометром Ri, напряжение обратной связи снимается с сопротивлений R и R2 и через стабилитрон VD3 подается на базу составного транзистора VTi, VT2. Параллельно стабилитрону VDs включена сигнальная лампа. Диоды VD( и VDi обеспечивают защиту источника от случайного попадания высокого напряжения на выход. Схема обеспечивает защиту блока активировки от короткого замыкания на выходе блока и стабилизацию заданного значения тока ± 1% при изменении сопротивления подогревателя в пределах ± 20% и колебаний напряжения сети ± 10%.

Конструкция печи для нагрева откачиваемых приборов должна обеспечивать тепловой режим с минимальными перепадами температуры между соседними тепловыми зонами, исключить колебания температуры вдоль каждой секции нагрева, обусловленные термодинамикой, стабилизировать тепловой режим каждой зоны регулирования.

Это позволяет увеличить скорости нагрева и охлаждения откачиваемых приборов без опасности их термического разрушения и сократить длительность термовакуумной обработки.

Система автоматического регулирования температуры связана непосредственно с ЭВМ, которая производит обработку поступающей информации, сравнение ее с заданной и поддержание оптимального теплового режима в каждой зоне нагрева.